模具设计是现代制造业中至关重要的环节,其核心在于通过专业的CAD/CAM软件将产品设计转化为可生产的模具结构,在模具设计过程中,各类命令的熟练运用直接决定了设计效率、精度和模具质量,以下将详细解析模具设计中常用命令的功能及使用方法,帮助设计者更好地掌握设计工具。

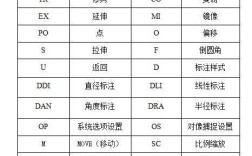

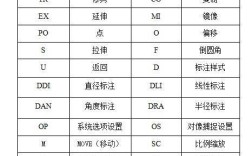

模具设计命令主要分为三维建模命令、曲面设计命令、装配设计命令、工程图命令以及模具专用命令五大类,三维建模命令是基础,包括拉伸、旋转、扫描、混合等特征创建工具,以拉伸命令为例,其操作步骤通常包括:选择草绘平面→绘制截面几何图形→定义拉伸方向和深度(可选项包括盲孔、对称到平面、贯穿等)→设置材料侧方向→完成特征,在创建模具型芯型腔时,拉伸命令常用于构建基础实体,如定位圈、浇口套等标准件的结构,旋转命令则适用于回转类特征的设计,如顶针、导柱的杆身部分,需确保草绘截面围绕旋转轴封闭且无自相交。

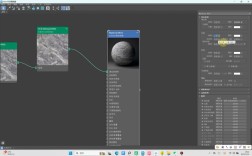

曲面设计命令在复杂模具结构设计中不可或缺,主要包括拉伸曲面、旋转曲面、边界混合、曲面合并、曲面修剪等,汽车保险杠模具的型面往往需要通过边界混合命令,根据产品线框数据构建高质量的曲面网格,再通过曲面合并工具将多个曲面片缝合成一个完整的面组,在处理分型面设计时,曲面修剪命令结合延伸命令,可快速完成靠破面与插破面的创建,确保模具能顺利开模并取出产品。

装配设计命令用于将模具的各个零件(如型芯、型腔、滑块、顶针等)组合成完整的模具装配体,常用的装配约束包括重合、对齐、插入、距离等,以型腔和型芯的装配为例,需通过“重合”约束使分型面完全贴合,利用“对齐”约束确保导柱导套的同轴度,对于含有滑块或斜顶的复杂模具,需使用“组件”中的“用户定义”功能创建运动机构,并通过“伺服电动机”定义开模行程,模拟模具动态工作过程。

工程图命令是将三维模具结构转化为二维生产图纸的关键,主要包括视图创建(主视图、剖视图、局部视图等)、尺寸标注、公差标注、技术说明等,在创建模具装配图时,需使用“爆炸视图”命令展示各零件的装配关系,并通过“明细表”自动生成零件清单,对于型芯型腔的加工图纸,需结合“剖截面”命令创建全剖或半剖视图,清晰展示内部结构,同时使用“几何公差”命令标注形位公差,确保加工精度。

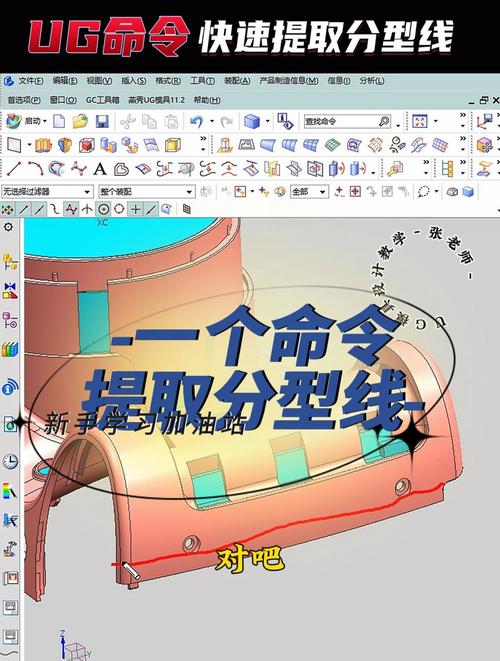

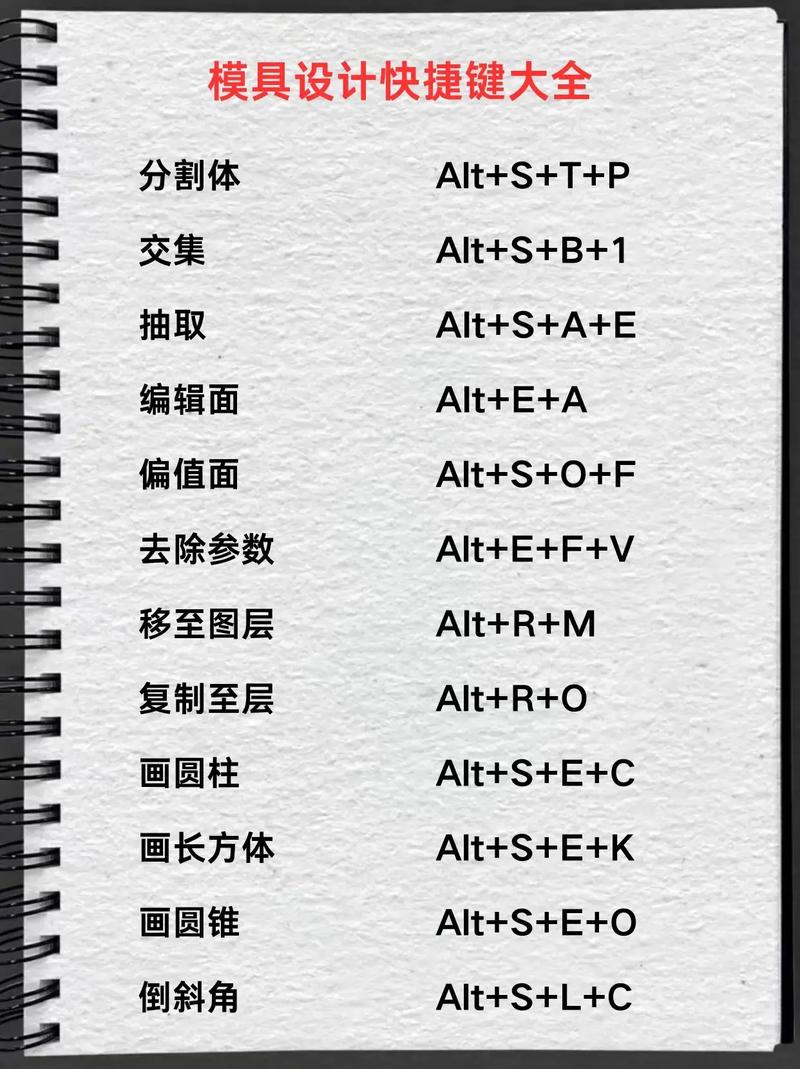

模具专用命令是CAD软件针对模具行业开发的智能化工具,可大幅提升设计效率,以UG Mold Wizard为例,其“项目初始化”命令可快速加载产品模型并设置模具坐标系;“布局”命令支持一模多腔的矩形或圆形排布;“分型”命令能自动识别产品轮廓并创建分型线,生成型芯型腔曲面;“模架库”和“标准件库”则提供了丰富的模具标准件模型,可直接调用并自动装配,在注塑模设计中,“冷却系统设计”命令可自动生成水道布局,并进行流量分析;“流道设计”命令支持创建冷流道或热流道系统,优化熔体填充路径。

在实际操作中,命令的灵活运用需要结合模具设计原则,在创建分型面时,需确保曲面连续且无尖角,避免产生飞边;设计顶出机构时,应使用“阵列”命令批量创建顶针孔,并保证顶出平衡,参数化设计理念应贯穿始终,通过“关系”命令将尺寸与参数关联,便于后续修改,型腔壁厚可定义为“型腔轮廓偏移量+常数”,当产品轮廓变更时,只需修改参数值即可自动更新整体结构。

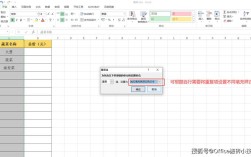

为了更直观地展示命令的应用场景,以下以注塑模型腔设计为例,说明常用命令的使用流程:

| 设计步骤 | 主要使用命令 | 操作要点 |

|---|---|---|

| 产品导入与准备 | 导入、缩放、坐标系设置 | 检查产品模型完整性,确定分型面位置 |

| 创建型腔基础 | 拉伸、旋转 | 以产品最大轮廓为基础,创建型腔毛坯 |

| 分型面设计 | 边界混合、曲面合并、修剪 | 沿产品轮廓构建分型曲面,确保与型腔完全贴合 |

| 创建型腔腔体 | 求差、实体分割 | 使用分型面分割型腔毛坯,形成最终腔体结构 |

| 添加冷却水道 | 管道、拉伸 | 在型腔内部创建螺旋或直线水道,连接进出口 |

| 标准件装配 | 模架库、顶针库、导套库 | 调用标准模架,添加顶针、导套等零部件 |

在模具设计过程中,还需要注意命令的优化组合,对于具有复杂外形的电子产品外壳模具,可先使用曲面命令构建产品外表面,再通过加厚命令转为实体,最后使用型腔命令创建模具型腔,这种“曲面→实体→型腔”的设计流程,既能保证曲面质量,又能提高设计效率。

相关问答FAQs:

Q1:在模具设计中,如何快速处理产品模型的破孔和靠破位?

A1:处理产品模型破孔和靠破位是分型面设计的关键步骤,首先使用“曲面修补”命令识别产品上的破孔边界,可通过“边界混合”或“填充”命令创建修补曲面;对于靠破位(如产品上的加强筋),需使用“拉伸”或“扫描”命令创建与脱模方向垂直的分割面,确保分割面与型芯型腔完全贴合,在UG软件中,可使用“模具工具”中的“曲面补片”功能自动识别并修补破孔,大幅提升效率。

Q2:模具设计时,如何确保顶出机构的平衡性?

A2:顶出机构的平衡性直接影响产品脱模质量,设计时,首先根据产品投影面积计算顶出力,确定顶针数量和直径;然后使用“顶针布局”命令,在产品投影区域内均匀分布顶针,重点加强产品边缘和深筋区域;最后通过“动态模拟”功能验证顶出过程,确保顶针同步运动,避免产品变形,对于大型模具,可使用“顶针平衡分析”工具,检查顶针间距和受力分布,必要时增加复位弹簧或导向机构。