机械工程师招聘试题通常旨在全面考察候选人的专业基础知识、工程实践能力、问题解决思维以及创新意识,以下从多个维度设计典型试题,涵盖机械设计、材料力学、制造工艺、工程制图、自动化控制及项目管理等方面,并附参考答案要点。

专业基础与理论应用

-

机械设计题

设计一承受脉动载荷的连杆,材料为40Cr钢,要求最大工作载荷为50kN,循环次数不低于10^6次,请完成以下任务:

(1)确定连杆的截面形状及尺寸(需考虑稳定性与轻量化);

(2)校核其疲劳强度(给出计算过程及安全系数);

(3)若要求提高疲劳寿命,可采取哪些结构或工艺改进措施?参考答案要点:

- 截面选择工字形或矩形截面,结合欧拉公式计算临界载荷;

- 疲劳强度校核需考虑应力集中系数、尺寸系数及表面质量系数,安全系数应大于1.5;

- 改进措施:喷丸强化、过渡圆角优化、使用高强度合金钢等。

-

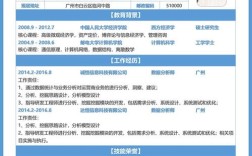

材料力学分析

一悬臂梁长2m,矩形截面(宽50mm,高100mm),自由端受垂直向下的集中力F=10kN,梁材料为Q235钢,弹性模量E=200GPa,求:

(1)梁的最大弯曲正应力及位置;

(2)自由端的挠度值;

(3)若将截面改为圆形(直径与矩形高相等),最大应力如何变化?参考答案要点:

(图片来源网络,侵删)

(图片来源网络,侵删)- 最大弯曲正应力出现在固定端,σ_max=6FL/(bh²)=96MPa;

- 挠度δ=FL³/(3EI)=5.33mm;

- 圆形截面W=πd³/32≈9817mm³,应力增大至约122MPa。

制造工艺与工程实践

-

工艺规程设计

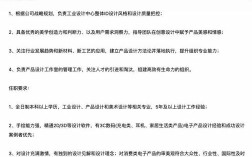

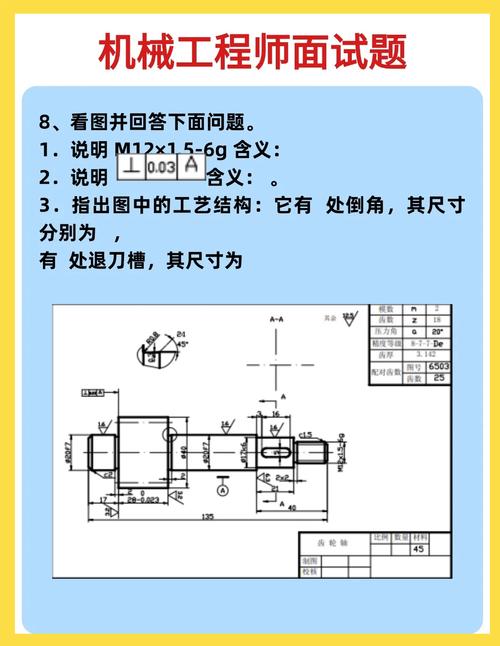

如图所示的阶梯轴(材料45钢,批量生产),需保证各轴径尺寸公差IT7,表面粗糙度Ra1.6μm,请制定合理的加工工艺路线,并说明:

(1)各工序的加工方法(粗车、半精车、精车、磨削等);

(2)热处理工序的安排位置及目的;

(3)如何保证位置公差(如同轴度)?参考答案要点:

- 工艺路线:下料→正火→粗车→半精车→调质→精车→磨削→去毛刺;

- 调质处理在半精车后,以改善切削性能并获得均匀组织;

- 同轴度通过“一夹一顶”或两中心孔定位加工,或采用磨削工序保证。

-

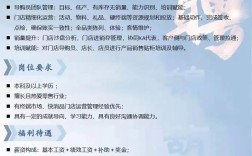

装配工艺问题

某减速器运行时出现异响,经检查发现齿轮副侧隙过大,分析可能原因并提出解决方案。参考答案要点:

(图片来源网络,侵删)

(图片来源网络,侵删)- 原因:中心距超差、齿轮加工误差累积、箱体变形、轴承间隙过大等;

- 解决方案:修刮轴瓦、调整垫片、更换齿轮副或优化公差分配。

工程制图与三维建模

-

读图与尺寸标注

根据给定的零件图(略),指出图中存在的尺寸标注错误(如封闭尺寸链、基准不统一等),并重新标注。参考答案要点:

- 错误示例:主要尺寸未直接标注在基准上、尺寸链封闭;

- 改进原则:按“基准统一”原则标注,避免封闭尺寸链,重要尺寸从设计基准直接标出。

-

三维建模与仿真

使用SolidWorks设计一标准直齿轮(模数m=3,齿数z=20,压力角α=20°),要求:

(1)生成齿轮参数化模型;

(2)进行静力学分析,施加10N·m扭矩,输出齿根应力云图;

(3)若齿根应力过高,如何通过优化参数降低应力?参考答案要点:

- 参数化建模需输入正确公式(如分度圆直径d=mz);

- 静力学分析需定义材料属性、约束及载荷;

- 优化措施:增大齿数、增加齿根圆角半径、采用变位齿轮等。

自动化与控制基础

-

PLC控制设计

设计一气动机械手的控制逻辑:要求实现“夹紧→上升→右移→放松→下降→左移”的循环动作,各动作由限位开关检测,请绘制梯形图并说明I/O分配。参考答案要点:

- I/O分配:输入(限位开关X1-X4)、输出(电磁阀Y1-Y4);

- 梯形图需包含互锁逻辑、定时器及状态转移指令。

项目管理与创新思维

-

成本控制与优化

某零件年需求量10000件,现有两种加工方案:- 方案A:设备投资50万元,单件加工费15元;

- 方案B:设备投资80万元,单件加工费12元。

设设备寿命5年,残值忽略,年利率5%,请用净现值法(NPV)选择更优方案。

参考答案要点:

- 计算总成本:方案A=50万+15×1万×(P/A,5%,5);

- 方案B=80万+12×1万×(P/A,5%,5);

- 比较NPV,选择成本较低的方案。

-

创新设计题

设计一款能自动折叠的便携式购物车,需满足承重≥50kg、折叠后体积≤0.1m³,简述核心创新点及实现难点。参考答案要点:

- 创新点:连杆式折叠机构、磁吸锁定装置;

- 难点:轻量化与结构强度平衡、折叠可靠性验证。

相关问答FAQs

Q1:机械工程师招聘中,理论题与实践题的占比通常如何?

A1:不同企业侧重不同,但一般理论题(如设计、力学、材料)占40%-50%,实践题(如工艺、制图、案例分析)占30%-40%,其余为创新与管理类题目,研发岗更侧重理论,生产岗更侧重实践。

Q2:如何应对机械工程师招聘中的开放性问题(如“如何改进现有产品”)?

A2:回答需遵循“问题分析→方案设计→可行性验证”逻辑:先指出产品痛点(如成本高、效率低),再提出具体改进措施(如结构优化、材料替换),最后结合成本、工艺等评估可行性,体现系统性思维。