CAD检查命令是计算机辅助设计(CAD)软件中用于验证模型准确性、规范性和完整性的关键工具,通过系统化的检测流程帮助用户快速识别设计中的错误、遗漏或不符合标准的部分,从而提升设计质量并减少后期修改成本,以下从常用命令类型、操作流程、应用场景及注意事项等方面进行详细说明。

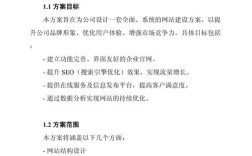

在CAD软件中,检查命令主要分为几何检查、标准检查和性能检查三大类,几何检查专注于模型本身的形状、位置及关系准确性,常用命令包括“检查几何体”(Check Geometry)、“干涉检查”(Interference Check)和“验证”(Validate)。“检查几何体”可检测模型中的微小间隙、重叠或非 manifold 几何体,适用于曲面和实体模型;“干涉检查”则通过对比多个部件,识别装配体中的干涉区域,避免物理冲突,标准检查侧重于设计是否符合行业或企业规范,如“标准检查器”(Standards Checker)可对照预设规则(如图层命名、线型设置、尺寸样式)扫描图纸,自动标记不符合项,性能检查则关注模型对软件运行效率的影响,如“统计”(Statistics)命令可分析面片数量、曲面连续性等数据,帮助优化复杂模型。

具体操作时,不同CAD软件的命令入口略有差异,但核心步骤相似,以SolidWorks为例,执行干涉检查需先打开装配体文件,进入“评估”选项卡,点击“干涉检查”,选择需检测的零部件后点击“计算”,软件将高亮显示干涉区域并显示体积信息;而AutoCAD的“检查几何体”命令位于“工具”菜单的“几何图形”子菜单中,执行后会自动生成检测报告,列出问题类型及位置坐标,对于标准检查,用户需先配置检查规则集(如ISO标准或自定义规范),再通过“标准检查器”批量扫描图纸,系统会生成问题列表并支持一键修复,性能检查则通常伴随模型简化操作,如使用“减少小曲面”命令优化模型细节,或通过“分析”菜单中的“曲率梳”工具评估曲面质量。

CAD检查命令的应用场景广泛,涵盖机械设计、建筑制图、工业设计等多个领域,在机械设计中,干涉检查可确保零件在装配体中无冲突,避免生产事故;建筑制图中,标准检查能统一图层管理,确保施工图纸的规范性;工业设计领域,几何检查可优化产品曲面光顺度,提升外观质量,某汽车零部件厂商在设计中使用“干涉检查”后,将装配错误率降低了70%;某建筑设计团队通过“标准检查器”统一了全项目的图层命名规则,使图纸修改效率提升50%。

使用CAD检查命令时需注意以下几点:一是检测前需备份原始文件,避免误操作导致数据丢失;二是根据模型复杂度合理设置检查精度,如高精度检测可能耗时较长,需权衡效率与准确性;三是结合人工复核,软件可能无法识别部分逻辑错误(如设计参数与功能需求不符);四是定期更新检查规则库,确保符合最新行业标准,对于大型装配体,建议分模块检测以提高效率,例如先检查子装配体,再进行整体干涉分析。

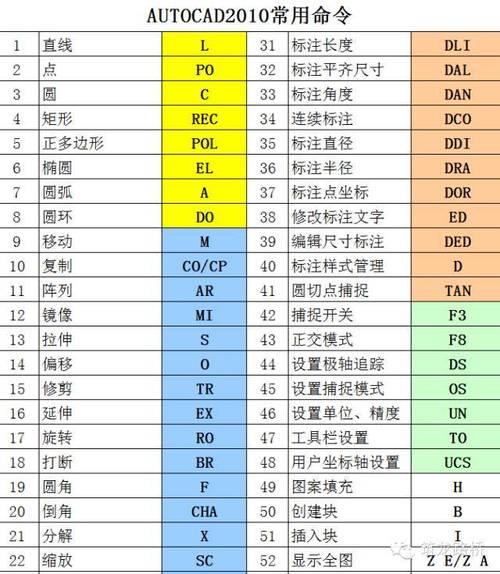

以下为CAD常用检查命令的功能对比表:

| 命令名称 | 所属软件 | 主要功能 | 适用场景 | 输出结果 |

|---|---|---|---|---|

| 检查几何体 | AutoCAD | 检测间隙、重叠、非 manifold 几何体 | 曲面和实体模型验证 | 问题列表及坐标位置 |

| 干涉检查 | SolidWorks | 识别装配体中零部件间的干涉区域 | 机械装配设计 | 干涉体积、数量及高亮显示 |

| 标准检查器 | AutoCAD | 对比图层、线型、尺寸等预设规则 | 建筑及工程图纸规范化 | 不符合项列表及修复建议 |

| 曲率分析 | Rhino | 评估曲面连续性及光顺度 | 工业设计及复杂曲面建模 | 曲率梳图表及连续性数值 |

| 统计 | CATIA | 分析模型面片数量、拓扑结构等性能数据 | 大型装配体及复杂模型优化 | 模型详细信息及优化建议 |

相关问答FAQs:

Q1: CAD检查命令是否会误报正常设计?

A1: 可能会,误报通常由模型精度设置过高、软件算法局限性或规则配置不当导致,某些微小间隙(如0.01mm)在物理加工中可忽略,但软件可能标记为错误,解决方法是结合实际需求调整检测阈值,或通过人工判断筛选误报项。

Q2: 如何提高CAD检查命令的效率?

A2: 可通过以下方式优化:① 分模块检测,将复杂模型拆分为子部件分别检查;② 简化模型细节,如临时隐藏非关键特征;③ 自定义检查规则,排除无需检测的元素;④ 使用脚本或宏批量执行重复检查任务,如通过AutoCAD的LISP程序自动化标准检查流程。