要做好制造型企业,需从战略规划、技术创新、精益生产、质量管理、人才培养、供应链管理、数字化转型、市场拓展、成本控制、可持续发展等多个维度系统推进,构建全链条核心竞争力,以下从具体实施路径展开详细分析:

以战略规划为引领,明确发展方向

制造型企业需结合行业趋势、市场需求及自身资源,制定清晰的中长期战略,通过PEST分析法(政治、经济、社会、技术)和五力模型(供应商、购买者、竞争者、潜在进入者、替代品)研判外部环境,明确企业在产业链中的定位,若处于技术密集型行业,需将“技术领先”作为核心战略;若成本敏感度高,则聚焦“成本领先”,战略需分解为可执行的年度目标,涵盖市场份额、营收增长、研发投入等关键指标,并通过季度复盘动态调整,确保战略落地与市场变化匹配。

以技术创新为驱动,突破发展瓶颈

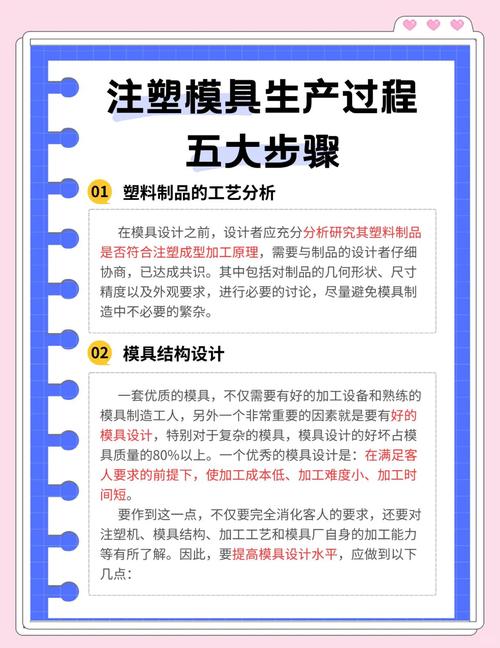

技术创新是制造型企业从“制造”向“智造”转型的核心,需建立“研发-转化-迭代”的全流程创新体系:

- 研发投入:每年将营收的3%-5%投入研发,聚焦核心工艺改进、新产品开发及关键技术攻关,例如通过3D打印、人工智能优化产品设计周期;

- 产学研协同:与高校、科研院所共建实验室,联合攻关“卡脖子”技术,如新能源汽车企业与合作高校研发高能量密度电池;

- 知识产权布局:建立专利池,对核心技术申请发明专利,同时通过技术标准制定提升行业话语权。

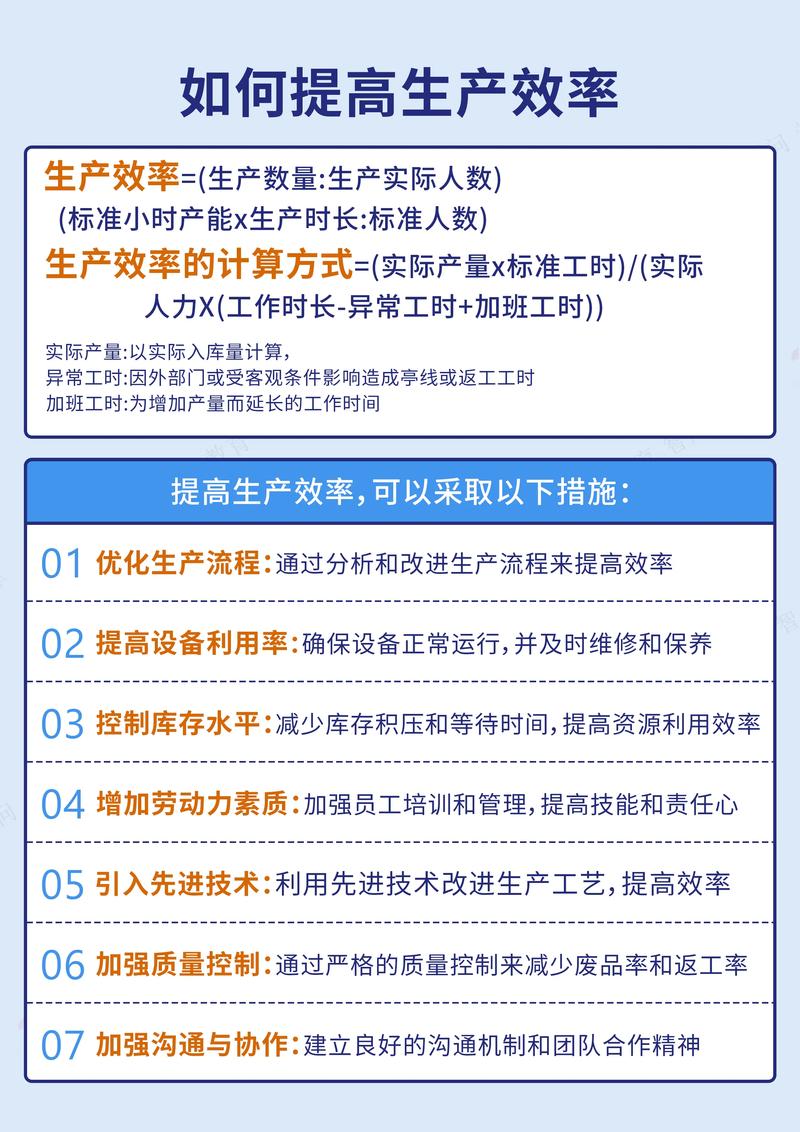

以精益生产为基石,提升运营效率

精益生产的核心是消除浪费、创造价值,需从现场管理、流程优化、设备管理三方面入手:

- 现场管理:推行5S管理(整理、整顿、清扫、清洁、素养),通过目视化管理(如看板管理、颜色标识)实现物料、工具的定置定位,减少寻找浪费;

- 流程优化:运用价值流图(VSM)分析生产流程,识别非增值环节(如等待、搬运、库存积压),通过流程再造缩短生产周期,某汽车零部件企业通过U型生产线布局,使生产效率提升25%;

- 设备管理:实施TPM(全员生产维护),建立设备预防性维护体系,通过OEE(设备综合效率)监控设备运行状态,减少故障停机时间。

以质量管理为生命线,筑牢品牌口碑

质量是制造型企业的生存之本,需构建“全员、全流程、全周期”的质量管理体系:

- 体系认证:通过ISO9001、IATF16949等行业权威认证,规范设计、采购、生产、交付全流程;

- 过程控制:采用SPC(统计过程控制)监控关键工序参数,对异常数据实时预警,确保过程稳定;

- 持续改进:推行PDCA循环(计划-执行-检查-处理),通过QC小组活动解决质量问题,例如某电子企业通过QC小组将产品不良率从1.2%降至0.3%。

以人才培养为支撑,激活组织动能

人才是制造型企业最核心的资源,需建立“选、育、用、留”的人才梯队:

- 招聘引进:针对技术、管理岗位,通过校企合作定向培养、行业猎聘引进高端人才,例如与职业技术院校共建“订单班”,储备一线技术工人;

- 培训体系:建立新员工入职培训、岗位技能培训、领导力发展三级培训体系,通过内部讲师、外部专家、在线学习平台提升员工能力;

- 激励机制:实施技能等级与薪酬挂钩制度,对技术骨干、创新人才给予项目奖金、股权激励,例如某机械企业对获得专利的团队给予一次性奖励及专利收益分成。

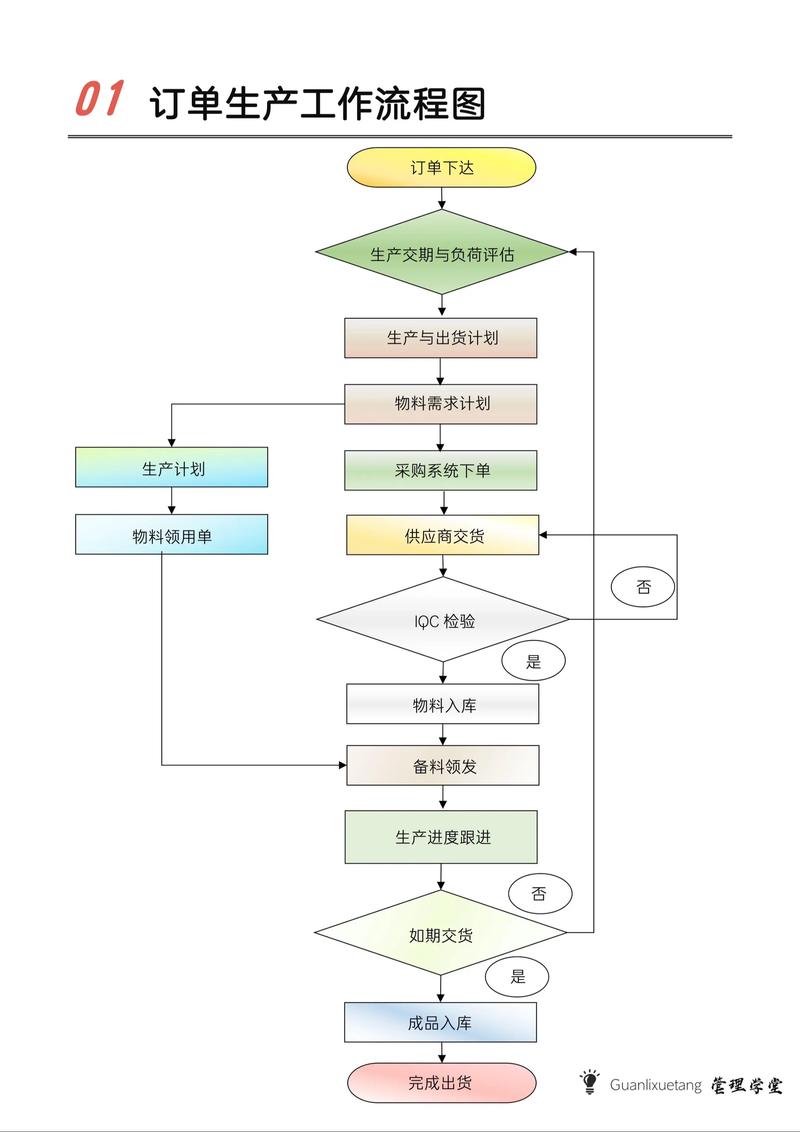

以供应链管理为纽带,保障稳定交付

供应链的稳定性直接影响生产连续性和客户满意度,需构建“敏捷、协同、韧性”的供应链体系:

- 供应商管理:建立供应商准入、评估、退出机制,通过KPI考核(交货准时率、质量合格率、成本竞争力)筛选优质供应商,与核心供应商签订长期战略合作协议;

- 库存优化:采用JIT(准时生产)模式,结合安全库存模型,减少原材料、半成品库存积压,例如某家电企业通过VMI(供应商管理库存)将库存周转天数从45天降至28天;

- 风险管控:建立供应链预警机制,对关键物料储备双供应商,制定应急预案应对疫情、自然灾害等突发情况。

以数字化转型为引擎,推动智能升级

数字化转型是制造型企业实现高质量发展的必由之路,需分阶段推进:

- 设备互联:通过物联网(IoT)设备采集生产数据,实现设备状态、生产进度实时监控;

- 数据驱动:搭建MES(制造执行系统)、ERP(企业资源计划)等数字化平台,打通计划、生产、质量、仓储数据,通过大数据分析优化排产、预测设备故障;

- 智能应用:在关键工序引入机器人、AGV(自动导引运输车)、机器视觉等智能装备,例如某五金企业通过焊接机器人替代人工,使产品一致性提升至99.5%。

以市场拓展为目标,增强盈利能力

制造型企业需深耕现有市场、开拓新兴市场,提升品牌影响力:

- 客户分层:根据客户规模、行业属性、需求特点实施差异化服务,对大客户提供定制化解决方案,对中小客户推出标准化产品;

- 渠道建设:线上线下结合,线下布局区域销售服务中心,线上通过电商平台、直播带货拓展获客渠道;

- 品牌建设:参加行业展会、发布技术白皮书、打造标杆案例,提升品牌专业度,某工程机械企业通过参与国际工程机械展,海外市场份额提升15%。

以成本控制为抓手,提升盈利空间

在原材料价格波动、市场竞争加剧的背景下,成本控制需贯穿全价值链:

- 采购成本:通过集中采购、招标采购降低原材料采购成本,与供应商签订长期锁价协议;

- 生产成本:通过精益生产减少浪费,通过工艺优化降低能耗,例如某化工企业通过余热回收技术,每年节省能源成本超千万元;

- 管理成本:推行数字化办公,优化组织架构,减少冗余岗位,降低管理费用。

以可持续发展为责任,践行绿色制造

随着“双碳”目标推进,绿色制造成为企业可持续发展的关键:

- 节能降耗:采用节能设备、清洁能源(如光伏、风电),通过能源管理体系认证(ISO50001);

- 循环利用:建立废料回收体系,对边角料、废料进行再加工,例如某家具企业将木屑压制为颗粒燃料,实现资源循环利用;

- 绿色产品:开发环保材料、低能耗产品,通过绿色设计、绿色制造认证,满足国际市场环保要求。

相关问答FAQs

Q1:制造型企业如何平衡短期利润与长期研发投入?

A:平衡短期利润与长期研发需建立“双轨制”投入机制,将70%的研发资源聚焦于短期可转化的改进型技术(如工艺优化、产品迭代),快速提升产品竞争力,增加当期利润;预留30%资源用于基础性、前瞻性技术研究(如新材料、新工艺),通过设立专项研发基金、申请政府补贴(如高新技术企业研发费用加计扣除)降低投入压力,建立研发项目ROI(投资回报率)评估体系,对研发项目实行“里程碑”管理,确保资源高效利用。

Q2:中小制造型企业数字化转型资金有限,应从何处切入?

A:中小制造型企业数字化转型应遵循“小步快跑、试点先行”原则,优先投入“高性价比、见效快”的环节:

- 设备数字化:先对关键设备加装物联网传感器,实时采集运行数据,通过低成本MES系统实现生产进度可视化,投入通常在10-50万元;

- 管理数字化:上线轻量化ERP系统,整合采购、销售、库存数据,提升管理效率,年投入约5-20万元;

- 营销数字化:利用电商平台、社交媒体拓展线上渠道,通过客户关系管理(CRM)系统精准触达客户,低成本试错快速迭代,可申请政府数字化转型专项补贴、与第三方服务商合作“按效果付费”模式,降低资金压力。