开展车间质量稽查是保障产品质量、提升生产管理水平的关键环节,其核心在于通过系统化的检查、监督与改进,识别生产过程中的质量隐患,确保产品符合既定标准,以下从稽查准备、实施过程、问题处理及持续改进四个维度,详细阐述如何有效开展车间质量稽查。

稽查准备:明确目标与标准,奠定坚实基础

车间质量稽查并非随机抽查,而是需基于充分准备以确保针对性和有效性。

明确稽查目标与范围

稽查前需清晰界定核心目标,验证关键工序的受控状态、检查首件检验的执行情况、追溯不合格品的处理流程、评估员工的质量意识等,范围则需具体化,如覆盖特定生产线、工序(如焊接、装配)、时间段(如某批次生产过程)或质量风险点(如新导入的工艺)。

制定稽查计划与标准

根据目标制定详细计划,明确稽查频率(如每日、每周、每月)、参与人员(质量稽查员、工艺工程师、生产主管)、检查方法(现场观察、文件查阅、数据追溯)及时间节点,需依据现行标准准备依据,包括:

- 技术文件:产品图纸、工艺规程、作业指导书;

- 质量体系:ISO9001、IATF16949等体系要求;

- 行业标准:如GB/T 19001、客户特定规范(如汽车行业的APQP);

- 公司制度:《质量奖惩管理办法》《不合格品控制程序》等。

组建稽查团队与培训

稽查团队需具备独立性和专业性,成员应包括质量部门专职稽查员、生产部门代表(熟悉现场操作)、技术工艺人员(懂工艺参数),稽查前需进行专项培训,明确检查表使用标准、沟通技巧、数据记录规范,避免主观判断偏差。

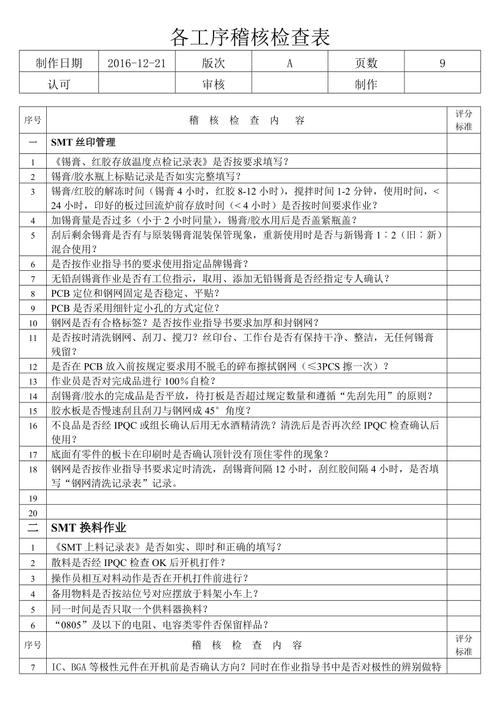

准备稽查工具与表格 设计检查表,确保覆盖全要素。

| 检查项目 | 记录方式 | |

|---|---|---|

| 首件检验 | 首件是否经自检、互检、专检;检验记录是否完整;参数是否符合工艺要求 | 查阅记录、现场核对实物 |

| 工艺纪律执行 | 操作是否按作业指导书执行;关键参数(如温度、压力)是否监控;设备点检是否到位 | 现场观察、调取设备日志 |

| 不合格品控制 | 不合格品是否隔离标识;返工/返修方案是否合理;处理结果是否闭环 | 检查标识区域、追溯处理单据 |

| 人员资质与培训 | 特殊岗位人员是否持证上岗;质量培训记录是否完整 | 查阅证书、培训签到表 |

稽查实施:深入现场,多维度验证

稽查实施需坚持“三现原则”(现场、现物、现实),通过动态观察与静态数据结合,确保问题识别全面。

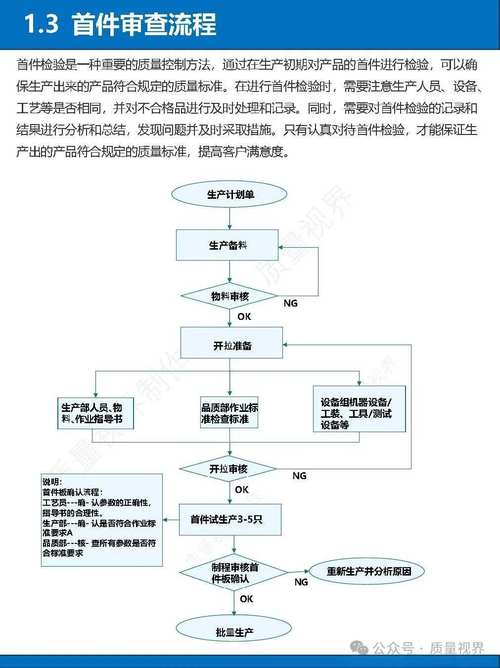

首件检验与过程巡检结合

- 首件稽查:重点核查每批次生产的首件产品,从物料领用、设备调试、参数设置到检验记录,确保“首件不合格,不准生产”,在机械加工车间,需核对首件的尺寸检测报告与工艺图纸的公差范围,确认量具是否在校准有效期内。

- 过程巡检:按计划对关键工序(如焊接电流、涂装厚度)进行随机抽查,记录操作员是否遵守作业指导书,工艺参数是否在监控范围,设备运行状态是否稳定,电子车间SMT贴片过程中,需检查钢网清洁度、锡膏印刷厚度是否符合标准。

文件与现场一致性核查

质量稽查的核心是验证“说、做、记”的一致性,需重点检查:

- 记录真实性:如生产日报表中的产量与实际产出是否匹配,检验记录中的数据是否与现场实测结果一致;

- 文件有效性:现场使用的作业指导书是否为最新版本,过期文件是否及时回收;

- 标识可追溯性:物料、半成品、成品的批次标识是否清晰,能否实现“从原料到成品”的全流程追溯。

人员质量意识与行为观察

员工操作是质量控制的最后一道防线,稽查员需观察:

- 操作员是否自检产品并做好标识;

- 发现异常时是否立即停线并上报,而非擅自处理;

- 是否使用正确的工装夹具,是否存在“经验主义”代替标准作业的现象,在装配车间,需观察员工是否按扭矩要求紧固螺丝,而非仅凭手感判断。

数据收集与问题记录

对发现的问题需实时记录,包括:问题描述(如“焊接虚焊,比例达3%”)、位置(如3号线第5工位)、证据(照片、视频、实物)、责任人(操作员/班组长),记录需客观、具体,避免模糊表述(如“产品质量差”),应明确为“XX零件尺寸超上偏差0.02mm”。

问题处理:闭环管理,杜绝再发

发现问题后,需快速响应并推动整改,确保“事事有落实,件件有回音”。

问题分级与即时反馈

根据严重程度将问题分级:

- 严重问题(如批量不合格、安全风险):立即停产,通知生产、技术、质量负责人现场处置;

- 一般问题(如文件过期、轻微操作偏差):要求班组立即整改,稽查员跟踪验证;

- 观察项(如潜在风险):记录在案,纳入下次稽查重点。

问题需在24小时内反馈至责任部门,发送《质量整改通知单》,明确整改要求、时限及责任人。

原因分析与制定措施

责任部门需组织“5Why分析”或“鱼骨图分析”,从人、机、料、法、环、测六个维度追溯根本原因,某零件尺寸超差的原因可能是:

- 直接原因:量具未校准;

- 根本原因:量具校准计划未纳入设备管理系统,导致遗漏。

针对根本原因制定纠正措施(如立即校准量具)和预防措施(如建立量具电子台账,自动提醒校准日期)。

整改验证与闭环管理

稽查员需在整改期限后进行现场验证,检查:

- 整改措施是否落实(如更换量具、修订校准计划);

- 问题是否彻底解决(如重新检测产品,确认尺寸合格);

- 是否有再发防止措施(如对操作员进行量具使用培训)。

验证通过后,在《整改通知单》上签字闭环,未通过则重新下达整改。

数据统计与趋势分析

定期对稽查数据进行统计,分析问题高频环节(如某工序不合格品率连续3周偏高)、重复发生问题(如文件过期屡次出现),形成《质量稽查报告》,为管理层提供决策依据,例如调整稽查频次、优化工艺流程。

持续改进:构建长效机制

质量稽查不仅是“问题检查”,更是“质量提升”的抓手,需通过体系化建设实现长效管理。

优化稽查标准与流程

根据内外部变化(如新产品导入、客户标准更新)动态调整稽查标准,例如针对新能源电池车间,增加“极片涂布厚度均匀性”“注液量精度”等检查项,简化稽查流程,通过数字化工具(如ERP、MES系统)实现数据实时采集,减少人工记录误差。

强化全员质量意识

将稽查结果与员工绩效考核挂钩,对发现重大质量隐患的员工给予奖励,对重复违规操作进行培训或处罚,定期组织“质量案例分享会”,用稽查中发现的典型问题警示全员,推动“质量是制造出来的”理念深入人心。

推动跨部门协同

建立由质量、生产、技术、采购等部门组成的联合稽查小组,针对跨部门问题(如来料不合格导致生产异常)开展专项稽查,打破部门壁垒,形成“质量共同体”,采购部门需参与供应商来料质量的稽查,确保源头质量可控。

相关问答FAQs

Q1:车间质量稽查中,如何平衡“严格检查”与“生产效率”的关系?

A:平衡的关键在于“精准稽查”而非“过度检查”,通过风险识别(如FMEA分析)聚焦关键工序、关键参数和高风险环节,避免面面俱到;优化稽查方式,例如利用SPC(统计过程控制)系统实时监控数据,减少人工频繁干预;与生产部门提前沟通稽查计划,确保在不影响连续生产的前提下进行抽查,同时将稽查重点从“挑错”转向“帮促”,协助班组解决操作中的实际问题,从而实现质量与效率的双提升。

Q2:当生产部门对稽查结果存在异议时,应如何处理?

A:保持冷静,耐心听取生产部门的异议,避免直接反驳;共同回顾检查依据(如工艺文件、检验标准),用数据和事实说话,例如调取设备日志、检测报告等证据;若双方对标准理解存在分歧,可组织技术部门、质量部门共同召开评审会,明确标准解读;若问题涉及紧急生产,可采取“临时处置+后续验证”的方式,即先允许生产,但需增加巡检频次,并在24小时内完成复核验证,确保问题不扩大,通过“尊重事实、标准先行、协同解决”的原则,既维护稽查的权威性,又保障生产的顺畅性。