在CAD软件中,折弯命令是钣金设计中常用的功能,主要用于在金属板材上创建折弯特征,模拟实际生产中的折弯工艺,不同CAD软件(如AutoCAD、SolidWorks、Inventor等)的折弯命令名称和操作流程略有差异,但核心逻辑基本一致,均需定义折弯线、折弯角度、折弯半径等参数,以下将以AutoCAD Mechanical和Inventor为例,详细解析折弯命令的使用方法及注意事项。

折弯命令的基本操作流程

-

准备工作

在执行折弯命令前,需确保当前图纸包含钣金件轮廓(通常为二维线条或三维实体),对于AutoCAD Mechanical,需先绘制折弯区域的边界线;对于Inventor,需进入钣金环境并激活“折弯”命令。 -

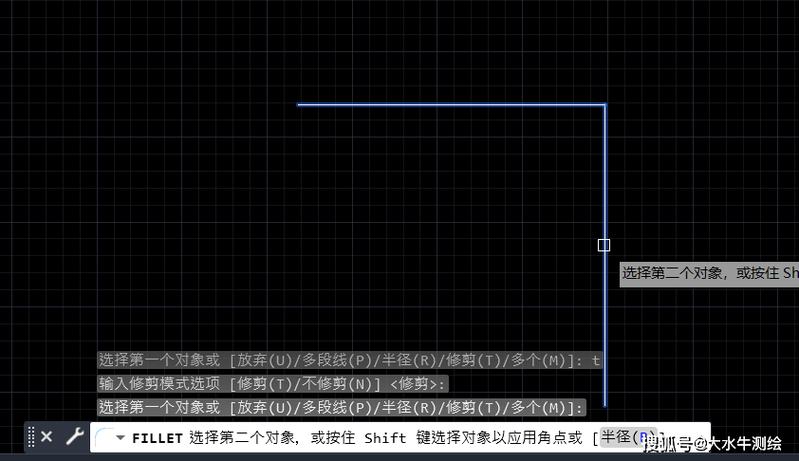

启动折弯命令

- AutoCAD Mechanical:通过“钣金”选项卡→“折弯”命令,或输入命令

BEND。 - Inventor:在钣金环境中,选择“创建”选项卡→“折弯”命令,或输入

LOFTEDBEND( Lofted折弯)和FLANGE(凸缘折弯)。

- AutoCAD Mechanical:通过“钣金”选项卡→“折弯”命令,或输入命令

-

定义折弯参数

- 折弯线:选择作为折弯轴的直线,该线将固定不动,材料围绕其旋转。

- 折弯方向:通过鼠标点击或选项选择折弯方向(向上/向下、向内/向外)。

- 折弯角度:输入角度值(如90°),或通过动态拖拽调整。

- 折弯半径:根据材料厚度和工艺要求设置内半径或外半径,通常需参考行业标准(如不锈钢推荐R=0.8t,t为材料厚度)。

- 折弯补偿:部分软件支持自动计算折弯补偿值(K因子),以避免折弯后长度误差,K因子与材料属性相关,可通过查表或试验确定。

-

确认并完成折弯

参数设置完成后,点击“确定”或按回车键,软件将自动生成折弯特征,对于复杂钣金件,可能需多次使用折弯命令组合操作。 (图片来源网络,侵删)

(图片来源网络,侵删)

折弯命令的高级应用

-

多重折弯

在Inventor中,可通过“连续折弯”功能一次性创建多个折弯,提高效率,操作时需依次选择折弯线和角度,系统会自动处理相邻折弯的过渡区域。 -

折弯顺序与回弹处理

对于精度要求高的零件,需规划折弯顺序,先折弯小角度特征,再处理大角度折弯,以减少回弹变形,若材料回弹明显,可在参数中设置“回弹角度补偿”。 -

异形折弯

非直线折弯(如圆弧折弯)可通过“Lofted折弯”命令实现,需定义截面路径和轮廓,AutoCAD Mechanical则需先绘制引导线,再使用“沿路径折弯”功能。

常见问题与解决方法

-

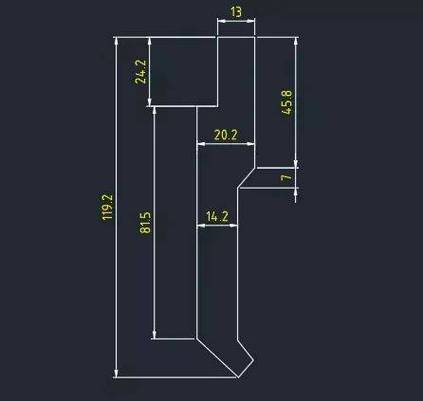

折弯后长度误差

原因:未设置折弯补偿或K因子错误。

解决:在软件中开启“自动补偿”功能,或手动调整折弯线长度,对于90°折弯,补偿值可按公式L = A + B - 0.433R计算(A、B为折弯边长,R为内半径)。 (图片来源网络,侵删)

(图片来源网络,侵删) -

折弯区域材料重叠或间隙

原因:折弯半径过小或角度设置不当。

解决:适当增大折弯半径(一般不小于材料厚度的1倍),或检查折弯线是否位于材料边界内。

折弯参数参考表(部分材料)

| 材料类型 | 推荐K因子 | 最小折弯半径(R/t) | 回弹角度(90°折弯) |

|---|---|---|---|

| 低碳钢 | 30-0.40 | 0 | 1°-2° |

| 不锈钢 | 35-0.45 | 5 | 2°-3° |

| 铝合金 | 25-0.35 | 2 | 5°-2.5° |

相关问答FAQs

Q1:如何确定钣金折弯的K因子?

A1:K因子是中性层位置与材料厚度的比值,可通过查表获取经验值(如低碳钢约0.3),或通过试验测量:取试件折弯后,测量折弯区展开长度,代入公式K = (展开长度 - 直边长度总和) / (π × 折弯角度 × 内半径)计算,若软件支持,可使用“K因子计算器”工具自动求解。

Q2:折弯命令无法生成折弯特征,可能的原因有哪些?

A2:常见原因包括:①折弯线未与实体边界相交;②折弯角度导致材料自干涉(如角度过小且半径过小);③未切换到钣金环境(Inventor中需激活“钣金”模式);④参数设置超出材料允许范围(如半径小于最小值),需逐一检查折弯线位置、参数合理性及当前工作环境。