搭建品质是一个系统性工程,涉及战略、流程、人员、技术等多个维度的协同,品质并非单一环节的产物,而是贯穿产品或服务全生命周期的结果,需要从顶层设计到落地执行形成闭环管理,以下从战略定位、流程设计、人员能力、技术支撑、持续改进五个核心维度展开详细说明。

战略定位:以客户为中心定义品质标准

品质的核心是满足甚至超越客户期望,因此搭建品质体系的首要任务是明确“客户需要什么”,这需要通过市场调研、用户访谈、竞品分析等方式,精准锁定目标客户群体的核心诉求,例如性能、可靠性、体验、性价比等关键维度,基于客户需求,将品质目标转化为可量化的指标,如产品合格率、客诉响应时间、故障修复效率等,确保品质目标与企业战略一致,若企业定位高端市场,则需在材质、工艺、服务响应速度等维度设定更高标准;若主打性价比,则需在成本控制下保证基础品质稳定,品质标准需动态调整,定期根据市场反馈和技术迭代更新,避免标准滞后或脱离实际需求。

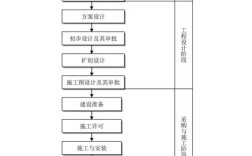

流程设计:构建全链路品质管控机制

品质是设计出来的,更是管理出来的,需从源头到终端构建覆盖全生命品的流程管控体系,确保每个环节都有明确的标准和责任主体。

- 研发设计阶段:通过DFMEA(设计失效模式与影响分析)提前识别潜在风险,结合原型测试、用户验证等环节优化设计方案,避免因设计缺陷导致后期品质问题,电子设备需通过环境测试(高低温、振动)、兼容性测试等验证可靠性。

- 供应链管理:建立供应商准入与评价机制,通过现场审核、样品测试、批量供货检验等方式筛选优质供应商,关键原材料需制定明确的技术标准(如成分、尺寸、性能参数),并实施批次追溯管理。

- 生产制造阶段:制定标准化作业指导书(SOP),明确关键工序的控制参数(如温度、压力、时间),通过首件检验、过程巡检、完工全检三级检验制度确保产品一致性,汽车制造需对焊接点、扭矩等参数进行100%检测。

- 交付与服务阶段:规范仓储物流流程(如防潮、防震包装),建立产品追溯系统(如二维码、序列号),确保问题可快速定位;售后服务需设置标准化响应流程(如24小时受理、48小时上门),并通过客户满意度调查(CSAT)持续优化服务体验。

以下是关键环节品质管控要点示例:

| 环节 | 核心任务 | 管控工具/方法 |

|--------------|-----------------------------------|-------------------------------|

| 研发设计 | 需求转化、风险预防、方案验证 | QFD、FMEA、原型测试 |

| 供应链 | 供应商选择、来料检验、追溯管理 | 供应商评分卡、IQC检验、批次管理 |

| 生产制造 | 标准化作业、过程控制、一致性保证 | SOP、SPC、首件检验 |

| 交付服务 | 物流防护、问题追溯、客户反馈 | 追溯系统、CSAT、客诉闭环管理 |

人员能力:培养全员品质意识与专业素养

品质的实现离不开人的执行,需构建“全员参与”的品质文化,确保每个岗位都具备品质意识和专业能力。

- 高层推动:管理者需将品质作为核心战略,通过资源投入(如检测设备、培训预算)、制度建设(如品质考核指标)强化品质优先的文化氛围。

- 中层执行:部门负责人需掌握品质管理工具(如PDCA、QC七大手法),推动跨部门协作(如研发、生产、品质部门联合解决客诉),确保品质流程落地。

- 基层操作:一线员工是品质的直接把控者,需通过标准化培训(如SOP学习、技能认证)、质量意识教育(如“三不原则”——不接受不良、不制造不良、不传递不良)培养“第一次就做对”的习惯,建立激励机制,对提出品质改进建议的员工给予奖励,激发全员参与热情。

技术支撑:借助数字化与智能化提升品质管控效率

随着技术发展,数字化工具已成为品质体系的重要支撑,通过数据驱动实现精准管控和预测性改进。

- 检测技术升级:引入自动化检测设备(如AI视觉检测、三坐标测量仪),替代传统人工目检,提高检测精度和效率,减少人为误差,电子元件可通过AOI(自动光学检测)设备快速识别焊点缺陷。

- 数据化管理平台:搭建MES(制造执行系统)、QMS(品质管理系统),整合生产、检验、客诉等数据,实时监控品质指标(如过程CPK、直通率),通过大数据分析定位问题根源(如某批次原材料不良导致客诉上升)。

- 智能化预警:利用机器学习算法建立品质预测模型,通过历史数据预判潜在风险(如设备故障可能导致的产品缺陷),提前采取预防措施,从“事后补救”转向“事前预防”。

持续改进:建立PDCA循环驱动品质螺旋上升

品质体系并非一成不变,需通过“计划-执行-检查-处理”(PDCA)循环不断优化。

- 问题收集:通过客诉、内部 audit(审核)、员工反馈等渠道收集品质问题,形成问题清单。

- 原因分析:采用鱼骨图、5Why等工具分析根本原因,产品外观划伤”可能追溯到包装设计不合理或操作流程不规范。

- 改进实施:制定针对性措施(如优化包装结构、增加防护工序),明确责任人和完成时限,并验证改进效果(如对比改进前后的不良率)。

- 标准化固化:将有效的改进措施转化为新的标准(如更新SOP、修订检验规范),并通过培训推广,避免问题重复发生。

相关问答FAQs

Q1:中小企业资源有限,如何低成本搭建品质体系?

A:中小企业可聚焦核心环节,优先解决“痛点问题”,先从关键工序的标准化作业(SOP)和首件检验入手,降低人为失误;利用免费或低成本的数字化工具(如在线表单收集客观数据、开源QMS软件)替代昂贵系统;通过“老带新”培训减少外部培训支出;与供应商建立协同改进机制,共同降低品质成本,逐步完善体系。

Q2:如何平衡品质提升与成本控制?

A:品质与成本并非对立关系,需通过“价值工程”找到平衡点,识别客户敏感的品质维度(如汽车的安全性能、手机的续航能力),优先投入资源保障这些“关键品质”;通过工艺优化(如简化非关键工序)、减少浪费(如降低不良率返工成本)、预防性维护(如减少设备故障停机)降低隐性成本,计算“品质成本”(包括预防成本、鉴定成本、内部失败成本、外部失败成本),通过数据优化投入结构,避免过度品质导致的资源浪费。