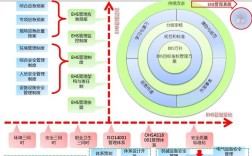

搭建品质是一个系统性工程,涉及战略规划、流程管理、团队协作、技术支撑及持续改进等多个维度,需要从顶层设计到落地执行的全链路把控,以下从核心要素、实施步骤、保障机制三个层面展开详细说明,并结合表格工具提升可操作性。

明确品质的核心内涵与战略定位

品质并非单一指标,而是产品或服务满足甚至超越用户需求的综合体现,包含功能可靠性、用户体验、性价比、交付时效等多个维度,搭建品质体系的首要任务是定义“什么是好的品质”,这需基于用户洞察、行业基准及企业战略,若企业以高端用户为核心,品质可能更侧重极致体验与细节打磨;若以大众市场为目标,则需平衡成本与基础功能稳定性。

战略定位层面,需将品质融入企业核心价值观,避免“为品质而品质”的孤立思维,可通过SWOT分析明确自身品质优势(如技术积累、供应链优势)与短板,结合竞品分析(如标杆企业的品控标准、用户投诉率)制定差异化品质目标,确保目标既具挑战性又可实现。

构建全流程品质管控体系

品质的诞生非一蹴而就,而是贯穿“研发-采购-生产-交付-服务”全生命周期的结果,需通过流程标准化、节点管控及工具应用,将品质要求嵌入每个环节。

研发设计阶段:预防优于检测

品质的80%由设计阶段决定,需建立“面向品质的设计(DFX)”理念,具体包括:

- 用户需求深度挖掘:通过用户访谈、行为数据分析、竞品拆解等方式,明确核心需求(如“手机续航”需细化至“重度使用12小时不充电”),转化为可量化的技术指标(如电池容量、功耗优化目标)。

- 潜在风险前置识别:采用FMEA(故障模式与影响分析)工具,预判设计中的薄弱环节(如结构强度、材料兼容性),制定预防措施(如增加冗余设计、替换易损材料)。

- 原型验证与迭代:通过快速原型制作、用户测试(如可用性测试)验证设计合理性,根据反馈优化方案,避免批量生产后才发现问题。

供应链与采购阶段:源头把控品质

原材料及零部件的品质直接影响最终产品,需建立“供应商分级管理体系”:

- 准入审核:从资质认证(如ISO9001)、质量历史(如批次合格率)、研发能力三个维度评估供应商,关键物料需通过小批量试产验证。

- 过程监控:对核心供应商实施“驻厂检验”或“源头抽样”,要求其提供生产过程数据(如工艺参数、检测记录),确保生产一致性。

- 动态考核:建立供应商评分卡(交货准时率、合格率、问题响应速度等),定期淘汰低分供应商,引入优质竞争者。

生产制造阶段:标准化与数据化双驱动

生产环节是品质落地的关键,需通过“人机料法环”五要素管控:

- 人员:实施岗前培训与技能认证,明确作业标准(如SOP文件),通过“自检-互检-专检”三级检验减少人为失误。

- 设备:定期校准生产设备(如精密仪器、自动化产线),引入IoT传感器实时监控设备状态(如温度、压力),异常时自动报警并停机。

- 物料:推行“先进先出”管理,建立物料追溯系统(如二维码扫码),实现问题物料的快速定位与召回。

- 方法:采用统计过程控制(SPC)工具,监控关键工序的CPK(过程能力指数),确保生产过程稳定(如CPK≥1.33表示过程受控)。

- 环境:对洁净度、温湿度有特殊要求的生产场景(如半导体、医药),需实时监控环境参数并记录。

交付与服务阶段:闭环反馈与持续优化

产品交付并非品质终点,用户使用中的反馈是改进的重要输入,需建立“用户反馈-问题分析-改进落地-效果验证”的闭环机制:

- 反馈渠道:通过客服热线、在线评价、社交媒体等多渠道收集用户问题,利用文本挖掘技术识别高频痛点(如“App闪退”“包装破损”)。

- 根因分析:采用“5Why分析法”或“鱼骨图”追溯问题根源(如“闪退”可能是代码兼容性或内存泄漏导致),而非简单归因于“用户操作不当”。

- 改进落地:明确责任部门与完成时限,小问题快速迭代(如App热更新),重大问题启动召回并优化设计/生产流程。

- 效果验证:改进后通过用户回访、复购率、NPS(净推荐值)等指标验证效果,确保问题不再复发。

搭建品质保障的支撑体系

组织与职责:明确“谁来负责”

- 设立品质管理部门:独立于生产、研发部门,直接向高层汇报,确保品质决策的客观性,部门下设品质策划(目标制定)、过程控制(产线巡检)、质量改进(问题攻关)、客诉处理(用户沟通)等专职岗位。

- 落实全员品质责任:通过“品质KPI考核”将品质目标分解至各部门(如研发的“设计缺陷率”、生产的“工序不良率”),与绩效挂钩;推行“品质明星”评选,激发员工主动性。

工具与方法:提升品质管理效率

| 工具名称 | 应用场景 | 核心价值 |

|---|---|---|

| PDCA循环 | 品质目标持续改进(如降低不良率) | 科学规划-执行-检查-处理,实现螺旋上升 |

| 六西格玛(6σ) | 复杂问题解决(如工艺缺陷优化) | 通过DMAIC流程,将缺陷率控制在3.4ppm以下 |

| QFD(质量功能展开) | 用户需求转化为技术指标 | 确保研发方向与用户需求高度一致 |

| 8D报告 | 重大客诉问题处理 | 结构化分析问题、制定永久纠正措施 |

文化与培训:塑造“品质第一”的共识

- 文化宣导:通过内部案例分享(如“因品质问题导致客户流失的真实案例”)、品质知识竞赛、车间标语等方式,强化“品质是企业的生命线”的意识。

- 分层培训:对管理层培训“品质战略与决策”,对技术人员培训“DFX工具与问题分析方法”,对一线员工培训“SOP执行与检验标准”,确保各层级具备相应能力。

FAQs

Q1:中小企业资源有限,如何高效搭建品质体系?

A:中小企业可聚焦“核心环节+关键工具”,优先解决最影响用户体验的痛点问题。

- 流程简化:先梳理研发-生产-交付3个核心环节的SOP,而非追求全流程标准化;

- 工具轻量化:采用免费或低成本的数字化工具(如在线表单收集用户反馈、Excel基础SPC分析),而非直接引入昂贵系统;

- 借力外部资源:通过ISO9001认证(基础品质管理体系)提升管理水平,或与第三方检测机构合作,降低自建实验室成本。

Q2:如何平衡品质提升与成本控制?

A:品质与成本并非对立,而是通过“价值工程(VE)”实现平衡,核心思路是:在保证核心功能与用户体验的前提下,消除非必要的成本投入。

- 区分“必要品质”与“过度品质”:若某零件的公差精度从±0.01mm放宽至±0.05mm不影响功能,且能降低30%成本,则可调整标准;

- 通过预防降低成本:研发阶段投入1元预防问题,可避免生产阶段损失10-100元(如设计缺陷导致批量返工);

- 数据驱动决策:利用质量成本分析(如“鉴定成本-故障成本”曲线),找到品质投入的最佳平衡点,避免“过度品控”导致的资源浪费。