在当前化学合成与制药领域,flow chemistry(流动化学)技术凭借其高效、安全、可控等优势正逐渐取代传统批次反应,成为行业创新的核心驱动力,随着技术应用的深入,企业对flow chemistry领域专业人才的需求持续攀升,涵盖研发、工艺开发、设备工程等多个方向,为求职者提供了广阔的职业发展空间。

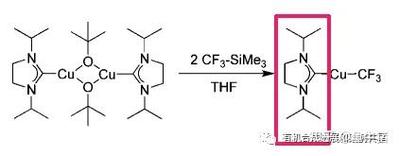

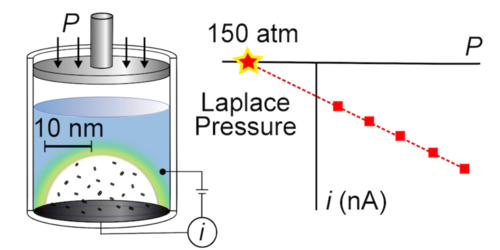

flow chemistry技术的核心在于通过连续流动体系实现反应过程的精准控制,与传统批次反应相比,其传热传质效率更高、反应条件更易调控、放大效应更小,尤其适用于高温高压、强腐蚀性及快速放热等危险反应场景,在制药行业,flow chemistry被广泛应用于药物中间体合成、手性催化、光化学反应及连续流分析等环节,可显著缩短研发周期、降低生产成本、提升产品质量稳定性,某跨国药企采用flow chemistry技术优化抗肿瘤药物中间体合成路线,将反应时间从12小时缩短至30分钟,收率提升至95%以上,同时减少了溶剂使用量和三废排放。

从招聘需求来看,flow chemistry相关岗位对候选人的专业背景要求较高,通常需要化学、化工、制药工程、材料科学等相关专业硕士及以上学历,具备扎实的有机合成、化学反应工程及分析化学基础,企业尤为看重候选人是否具备flow chemistry项目经验,包括微通道反应器设计、连续流工艺开发、原位监测技术应用等实操能力,熟悉Aspen Plus、COMSOL等模拟软件,掌握HPLC、NMR、GC-MS等分析表征方法,以及具备良好的英语文献阅读与实验设计能力,也是岗位的重要考量因素。

在具体岗位类型上,flow chemistry研发工程师主要负责新型反应路线的探索与优化,设计并搭建连续流实验平台,通过参数调控(如流速、温度、压力、停留时间等)实现反应效率最大化;工艺开发工程师则聚焦于实验室成果的中试放大,解决连续流生产中的工程化问题,如设备选型、管道设计、过程控制等,确保工艺的稳定性与可重复性;设备工程师需精通微反应器、计量泵、换热器等核心设备的原理与维护,能够结合反应需求定制化改造设备系统;而生产技术员则侧重于日常连续流生产的操作监控、数据记录及异常处理,保障生产安全与产品质量。

对于求职者而言,积累flowchemistry实践经验是提升竞争力的关键,建议在校期间参与相关课题研究或企业实习,主动学习微反应器操作、连续流工艺设计等技能;关注行业前沿动态,如连续流光化学、电化学及酶催化等新兴方向,拓展知识边界;通过参与行业会议、技术研讨会等建立专业人脉,了解企业真实需求与技术痛点。

以下是相关FAQs:

Q1:flow chemistry岗位与传统化工岗位的核心能力差异是什么?

A:flow chemistry岗位更强调对“动态过程”的理解与控制能力,需掌握流体力学、传热传质原理及微尺度下反应特性,熟悉连续流设备的操作与维护;而传统化工岗位更侧重批次反应的放大设计、工艺优化及生产管理,对单元操作(如精馏、萃取)的经验要求更高,flow chemistry岗位通常需要更强的跨学科整合能力,如结合化学、工程学、数据分析等多领域知识解决复杂问题。

Q2:无flow chemistry经验如何转行进入该领域?

A:可通过系统学习弥补经验短板:一是参加专业培训课程(如微反应器技术、连续流工艺开发等),掌握基础理论与操作技能;二是从实验室助理或工艺优化岗位切入,参与小规模连续流实验项目,积累实操经验;三是利用模拟软件(如COMSOL模拟微通道流体行为)进行虚拟实验,提升工艺设计能力;四是关注企业“经验放宽”岗位(如研发助理、技术支持类),通过实际工作逐步深入领域知识,向核心岗位转型。