数控命令是数控机床加工过程中的核心指令集,用于控制机床的运动轨迹、主轴转速、进给速度、刀具选择及辅助功能等,是实现零件精密加工的关键,数控命令通常遵循国际标准(如ISO代码)或特定机床制造商的规范,通过编程人员将加工工艺转化为机床可识别的代码,从而完成复杂零件的自动化加工,以下从数控命令的分类、基本格式、常用指令及编程实例等方面进行详细阐述。

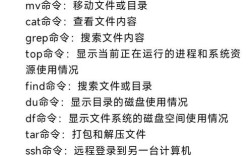

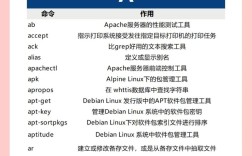

数控命令主要分为G功能(准备功能)和M功能(辅助功能)两大类,G功能用于控制机床的运动方式,如快速定位、直线插补、圆弧插补等,通常以G代码加两位数字表示,如G00、G01、G02等;M功能则用于控制机床的辅助操作,如主轴启停、换刀、冷却液开关等,以M代码加两位数字表示,如M03(主轴正转)、M05(主轴停)、M08(冷却液开)等,还有F、S、T等功能指令,分别用于指定进给速度(F)、主轴转速(S)和刀具号(T)。

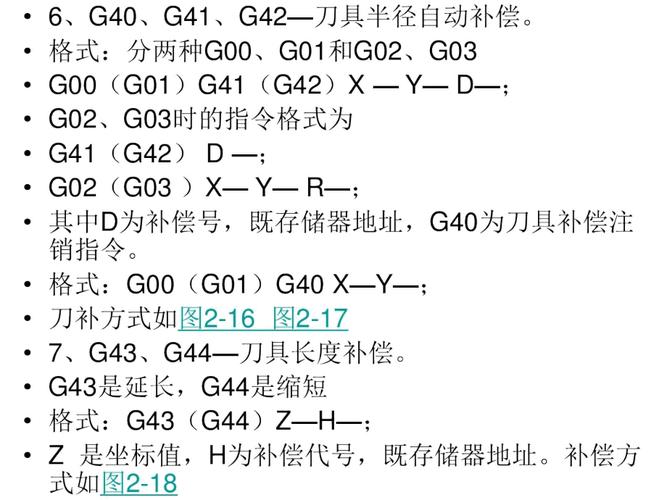

数控程序的基本结构通常由程序名、程序主体和程序结束指令组成,程序名是程序的标识,如“O0001”;程序主体包含一系列G指令、M指令及坐标值,用于描述加工过程;程序结束指令一般为M02或M30,表示程序执行完毕并返回程序起点,在编程时,需注意坐标系的设定(如G54工件坐标系)、刀具补偿(如G41左补偿、G42右补偿)等关键指令,这些指令直接影响加工精度和效率。

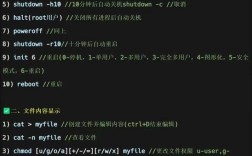

以常见的数控铣削加工为例,说明数控命令的应用,假设要加工一个平面,选用Φ10mm立铣刀,主轴转速800r/min,进给速度100mm/min,加工路径为从原点快速定位至(50,0),然后直线插补至(50,30),再快速返回原点,对应的数控程序如下:

O0001;

N10 G54 G90 G17;

N20 G00 X0 Y0 Z50;

N30 M03 S800;

N40 G00 X50 Y0 Z-5;

N50 G01 Z-10 F100;

N60 Y30;

N70 G00 Z50;

N80 M05;

N90 M30; 程序中,N10行设定工件坐标系和加工平面;N20、N40行实现快速定位;N30行启动主轴;N50-N60行执行直线插补切削;N70-N80行抬刀并停主轴;N90行结束程序。

对于复杂轮廓加工,需综合运用圆弧插补(G02/G03)、刀具补偿等指令,例如加工圆弧时,G02为顺时针圆弧插补,G03为逆时针圆弧插补,需指定圆弧终点坐标、圆心坐标或半径,并结合G41/G42进行刀具半径补偿,确保轮廓尺寸精度,固定循环指令(如G81钻孔循环、G85镗孔循环)可简化孔加工编程,通过设定初始平面、加工平面、孔深等参数,实现自动化加工。

数控命令的编写需遵循工艺原则,合理选择切削参数、加工路径,并考虑机床的刚性和刀具的耐用度,粗加工时优先保证效率,可采用大进给量、大切深;精加工则注重精度,需严格控制进给速度和切削深度,需注意程序中的模态指令与非模态指令区别:模态指令一旦设定,在后续程序中持续有效,直到被同组指令取代;非模态指令仅在当前程序行生效,如G04(暂停)指令。

在实际应用中,数控命令的验证与调试至关重要,可通过机床空运行、图形模拟等功能检查程序路径是否正确,避免刀具碰撞或过切,对于多轴联动加工(如四轴、五轴机床),还需掌握旋转坐标(如A轴、B轴)的编程方法,确保复杂曲面的加工精度。

相关问答FAQs

Q1:数控编程中G41和G42刀具补偿指令有什么区别?如何正确使用?

A:G41为左刀具半径补偿,指刀具沿加工方向向左侧偏移一个刀具半径值;G42为右刀具半径补偿,指刀具沿加工方向向右侧偏移,使用时需结合G17(XY平面)、G18(ZX平面)、G19(YZ平面)选择补偿平面,并在移动指令前(如G00、G01)激活补偿,在XY平面铣削外轮廓时,若刀具沿轮廓顺时针运动,使用G41;逆时针运动则使用G42,补偿前需确保刀具已正确补偿,并在加工结束后用G40取消补偿。

Q2:数控程序中出现“坐标超程”报警,可能的原因及解决方法是什么?

A:坐标超程报警通常指机床移动超出软限位或硬限位范围,可能原因包括:程序中坐标值设定超出机床行程;工件坐标系(G54)原点偏置错误;刀具长度补偿或半径补偿值过大;机床参考点未正确建立,解决方法:检查程序坐标值是否在机床行程内;验证工件坐标系偏置量;核对刀具补偿参数;确保机床完成回参考点操作,若仍报警,可通过手动方式将机床移至安全区域,并重新校验程序。