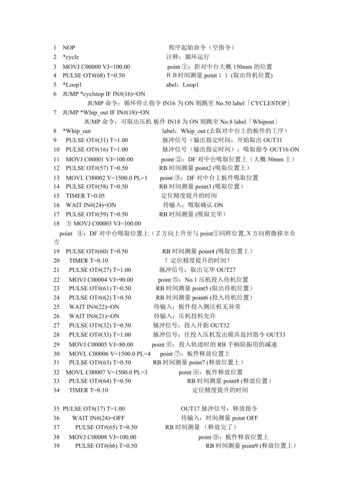

机器人编程命令是控制机器人行为的核心指令集,通过特定的语法和逻辑实现自动化任务,这些命令通常涵盖运动控制、传感器交互、逻辑判断等多个维度,不同类型的机器人(如工业机器人、服务机器人、教育机器人)可能采用差异化的编程语言,但核心功能模块高度相似,以下从基础命令、进阶指令及实践应用三个层面展开详细说明。

基础运动控制命令

运动控制是机器人编程中最基础的模块,用于实现位置、速度和轨迹的精确调节,以常见的关节型机器人为例,其核心命令包括:

- 点位运动(PTP):控制机器人从当前点位快速移动至目标点位,适用于对轨迹无要求的场景,如搬运作业。

MOVEJ P[100,200,300,0,0,0]表示机器人关节运动至坐标(100,200,300),姿态角为0。 - 直线运动(LIN):控制机器人末端沿直线轨迹移动,适用于焊接、涂装等需精确路径的场景,指令如

MOVE L[150,250,350,0,0,0],机器人将以直线方式到达目标点。 - 圆弧运动(CIRC):通过定义起点、终点和中间圆弧点实现曲线运动,常见于曲面加工,例如

CIRC P1,P2,P3,其中P1为起点,P2为圆弧经过点,P3为终点。

速度与加速度参数可通过VEL和ACC命令调节,如VEL=100mm/s设置运动速度,ACC=50mm/s^2设置加速度,确保运动平稳性。

传感器与交互指令

机器人通过传感器感知环境并作出响应,传感器命令是实现智能交互的关键:

- 数字输入(DI):读取开关信号状态,如

IF DI[1]=1 THEN判断传感器是否触发。 - 模拟输入(AI):获取连续物理量数据,如

FORCE=AI[2]读取力传感器数值,用于力控装配场景。 - 视觉处理:集成视觉系统时,

VISION_FIND("target")可识别目标物体并返回坐标,结合MOVE命令实现抓取定位。

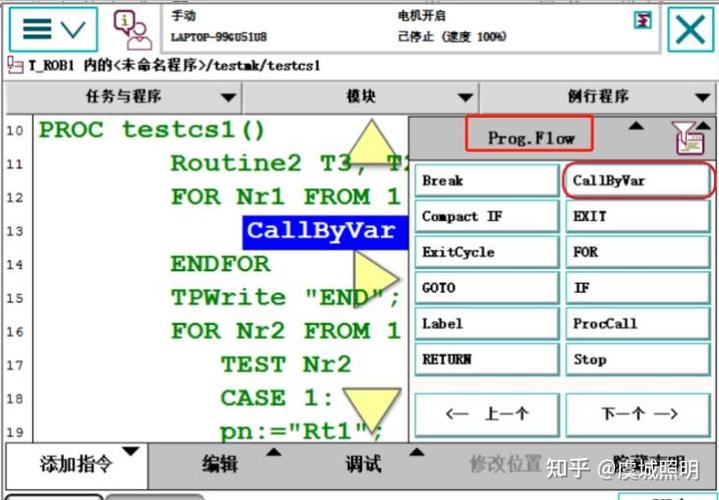

逻辑流程与循环控制

复杂任务需通过逻辑命令实现流程控制:

- 条件判断:

IF-ELSE结构处理分支逻辑,如IF error_code=0 THEN EXECUTE task1 ELSE task2。 - 循环语句:

FOR和WHILE用于重复执行任务,例如FOR i=1 TO 10 DO PICK_PLACE()循环10次抓取动作。 - 子程序调用:通过

CALL "subroutine_name"封装常用功能模块,提升代码复用性,如标准化的抓取、放置子程序。

进阶功能指令

- 坐标系设定:

BASE定义用户坐标系,TOOL设定工具坐标系,确保运动精度,例如TOOL[10,0,0,0,0,0]定义工具中心点偏移。 - 力控模式:

FORCE_MODE ON开启力控功能,用于装配、打磨等需接触力反馈的场景。 - 通信协议:

TCP_SEND和TCP_RECEIVE实现与PLC、MES系统的数据交互,如TCP_SEND("status=complete")发送任务完成信号。

实践应用示例

以分拣机器人为例,其程序流程可整合上述命令:

INIT:

VISION_INIT() // 初始化视觉系统

CONVEYOR_START() // 启动传送带

MAIN_LOOP:

VISION_FIND("part") // 检测零件

IF found THEN

MOVE P[vision_x, vision_y, 100] // 移动至零件上方

MOVE L[vision_x, vision_y, 50] // 下降至抓取高度

GRIPPER_CLOSE() // 闭合夹爪

MOVE P[100,200,300] // 移动至分拣区

GRIPPER_OPEN() // 释放零件

ELSE

WAIT(0.1) // 无零件时等待

END_IF

GOTO MAIN_LOOP

相关问答FAQs

Q1: 如何处理机器人编程中的运动超差问题?

A: 运动超差通常由负载过大、速度过快或机械阻力引起,解决方案包括:降低运动速度(VEL参数调整)、增加加速度过渡时间(ACC参数优化)、检查机械结构是否卡滞,或通过FINE指令精确定位终点,若问题持续,需校准机器人零点位置或维护关节减速器。

Q2: 机器人编程中如何实现多任务同步?

A: 多任务同步可通过并行处理机制实现,使用THREAD命令创建独立任务线程,如THREAD conveyor_control和THREAD robot_arm,通过共享变量(SHARED var)或信号量(SEMAPHORE)协调资源,在PLC协同场景中,通过TCP/IP通信实时同步状态,确保机器人与外部设备动作一致,避免冲突。