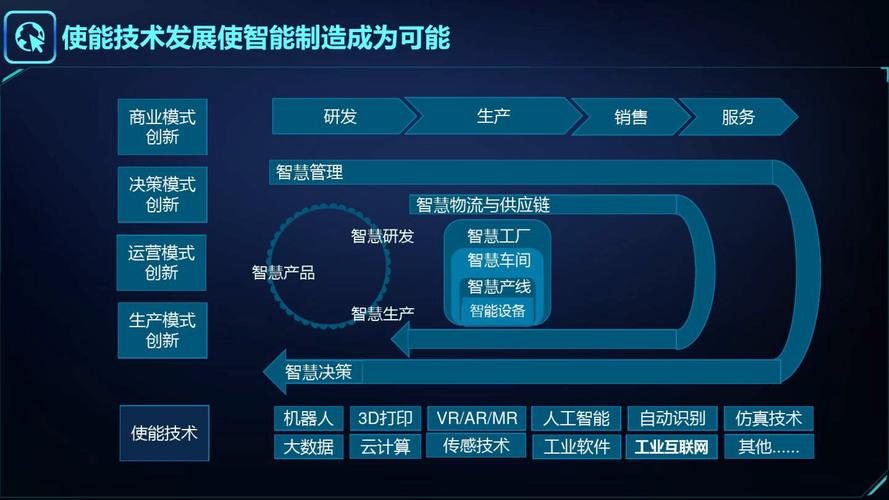

设计制造如何嵌入互联网,是当前工业领域数字化转型的核心议题,这一过程不仅是技术的简单叠加,更是生产模式、组织架构和商业逻辑的系统性重构,通过将互联网的连接、数据、智能等特性深度融入设计制造全流程,企业能够实现从“传统制造”向“智能制造”的跨越,提升效率、降低成本、优化体验并创造新的价值增长点。

在设计端,互联网技术的嵌入首先改变了传统的研发模式,传统设计往往依赖设计师的个人经验和线下协作,周期长、试错成本高,而互联网平台打破了时空限制,实现了全球化的协同设计,基于云计算的CAD/CAE/CAM软件(如SolidWorks、AutoCAD等)通过云端部署,允许分布在不同地区的设计师实时共享模型、同步修改,大幅提升了协作效率,大数据分析技术的应用,使得企业能够整合市场需求、用户反馈、竞品分析等多维度数据,通过数据挖掘洞察用户潜在需求,从而在设计初期就精准定位产品方向,人工智能(AI)的引入进一步赋能设计环节,AI算法可以通过学习海量历史设计数据和行业知识,自动生成设计方案、优化结构设计,甚至进行虚拟仿真测试,缩短研发周期,在汽车设计中,AI可以快速生成数千种车身造型方案,并通过空气动力学仿真自动筛选最优解,这远超人工设计的效率。

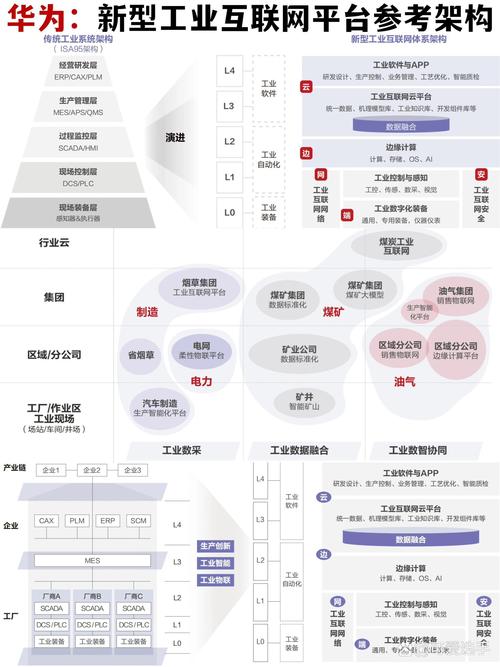

在制造端,互联网的嵌入则推动了生产方式的智能化和柔性化,工业互联网平台作为连接设备、系统、人员的核心枢纽,通过物联网(IoT)技术将生产线上的机床、机器人、传感器等设备联网,实现设备状态的实时监控、数据采集和远程控制,这使得生产过程从“黑箱”变为“透明箱”,管理者可以实时掌握生产进度、设备利用率、能耗等关键指标,及时发现并解决异常问题,在智能工厂中,当某台设备出现故障预警时,系统会自动通知维护人员,并推荐最优的维修方案,最大限度减少停机时间,基于数字孪生技术,企业可以在虚拟空间中构建与物理工厂完全对应的数字模型,对生产流程进行模拟、优化和预测,再将优化方案应用到实际生产中,实现“虚实结合”的智能决策,互联网技术还促进了制造资源的灵活配置,通过工业电商平台,企业可以共享闲置的设备、产能和技术资源,实现按需生产,降低固定资产投入。

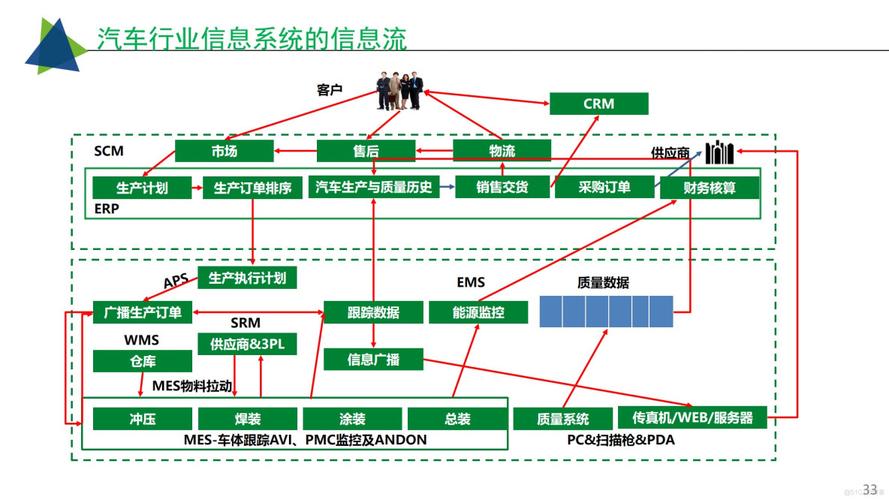

供应链与价值链的重构是设计制造嵌入互联网的另一重要体现,传统供应链往往存在信息不对称、响应迟缓、库存积压等问题,而互联网技术通过构建协同化的供应链管理平台,实现了上下游企业之间的信息共享和业务协同,通过区块链技术,企业可以确保供应链数据的真实性和不可篡改性,实现原材料采购、生产制造、物流配送等环节的全程追溯,提升供应链的透明度和可信度,大数据分析可以帮助企业预测市场需求变化,实现精准的库存管理和生产计划,避免“牛鞭效应”,在价值链层面,互联网技术使得企业能够从单纯的产品制造向“产品+服务”转型,通过在产品中嵌入传感器和通信模块,企业可以实时获取产品运行数据,提供远程监控、预测性维护、软件升级等服务,创造持续的服务价值,这种“制造即服务”的模式,不仅提升了客户粘性,还开辟了新的收入来源。

质量管控与客户体验的优化也因互联网技术的嵌入而得到显著提升,传统质量检测多依赖人工抽检,效率低且容易出现漏检,而基于机器视觉和AI的智能检测系统,可以实现对产品外观、尺寸、性能等指标的自动化、全检检测,大幅提升检测精度和效率,通过互联网平台收集的用户反馈和使用数据,企业可以持续改进产品质量和性能,形成“设计-制造-反馈-改进”的闭环,在客户体验方面,互联网技术使得企业能够实现与客户的直接连接和互动,通过C2M(Customer-to-Manufacturer)模式,客户可以参与到产品设计环节,提出个性化需求,企业根据客户需求进行定制化生产,满足“小批量、多批次、个性化”的市场需求,AR/VR技术的应用,使得客户可以通过虚拟现实体验产品功能,或者通过增强现实获得远程指导,提升售前咨询和售后服务的体验。

设计制造嵌入互联网也面临诸多挑战,首先是技术整合的复杂性,企业需要将传统的OT(运营技术)系统与IT(信息技术)系统深度融合,涉及设备联网、数据迁移、系统集成等多个环节,技术难度高、投入大,其次是数据安全与隐私保护问题,随着设备联网和数据共享的深入,企业面临着网络攻击、数据泄露等风险,需要建立完善的数据安全管理体系,最后是人才短缺问题,数字化转型需要既懂制造工艺又懂互联网技术的复合型人才,而这类人才目前市场供给不足。

以下是一些关键技术的应用场景示例:

| 技术类型 | 应用场景 | 核心价值 |

|---|---|---|

| 云计算 | 协同设计平台、ERP/MES系统云端部署 | 降低IT成本,实现资源共享和弹性扩展,提升协同效率 |

| 物联网(IoT) | 设备远程监控、生产数据采集、智能仓储管理 | 实现生产透明化,提升设备利用率,优化库存管理 |

| 人工智能(AI) | 智能设计、质量检测、需求预测、生产调度 | 提升设计效率和质量,降低人工成本,实现精准决策 |

| 大数据 | 市场需求分析、用户行为分析、供应链优化 | 洞察市场趋势,提升产品竞争力,优化供应链效率 |

| 数字孪生 | 产线仿真优化、设备故障预测、虚拟调试 | 降低试错成本,提升生产效率,实现预测性维护 |

| 区块链 | 供应链溯源、知识产权保护、可信数据交换 | 提升供应链透明度和可信度,保护企业核心利益 |

相关问答FAQs:

Q1:中小企业在设计制造过程中嵌入互联网技术时,面临的主要挑战是什么?如何应对?

A1:中小企业面临的挑战主要包括资金投入不足、技术基础薄弱、人才缺乏以及转型风险高,应对策略包括:①分阶段实施,优先从关键环节(如设备联网、数据采集)入手,逐步推进数字化转型;②借助工业互联网平台服务商的SaaS化解决方案,降低初始投入和技术门槛;③加强与高校、科研机构合作,培养或引进复合型人才;③通过行业协会或产业集群实现资源共享,降低转型成本,政府也应出台针对性的扶持政策,如补贴、税收优惠等,支持中小企业数字化转型。

Q2:设计制造嵌入互联网后,如何保障数据安全与知识产权?

A2:保障数据安全与知识产权需要从技术、管理和法律三个层面入手,技术层面,应采用加密技术(如数据传输加密、存储加密)、访问控制(如基于角色的权限管理)、安全审计(如日志记录与异常监测)以及入侵检测系统,防止数据泄露和网络攻击,管理层面,需建立完善的数据安全管理制度,明确数据分类分级、使用权限和责任分工,定期开展安全培训和应急演练,法律层面,应严格遵守《网络安全法》《数据安全法》等法律法规,与合作伙伴签订数据保密协议,明确知识产权归属和保护条款,对于核心设计数据,可采用区块链技术进行存证,确保数据的不可篡改性和可追溯性,保护企业知识产权。