当今竞争激烈的商业环境中,制造企业不断寻求优化运营、降低成本的途径,而运行APP作为一种创新的管理工具,正逐渐成为实现这一目标的有力手段,以下是如何通过运行APP来有效降低制造成本的详细策略与实践方法:

生产流程数字化管控

传统制造业常依赖纸质工单和人工记录,容易导致信息滞后、错误率高且难以追溯,通过定制化的生产管理APP,可实现从订单下发到成品出库的全流程可视化追踪。

| 功能模块 | 作用 | 降本效果 |

|--------------------|--------------------------------------------------------------------------|----------------------------------|

| 实时进度看板 | 自动更新各工序完成状态,异常情况即时报警 | 减少停工待料时间(约15%-30%) |

| 物料需求预测算法 | 基于历史数据与AI模型动态调整原材料采购计划 | 库存周转率提升20%以上 |

| 设备OEE监控 | 集成IoT传感器采集设备运行参数,分析故障模式并预警维护需求 | 维修成本降低40%,产能利用率提高18% |

某汽车零部件厂商引入此类系统后,其生产线换模时间缩短了65%,因排程冲突导致的返工率下降至0.3%以下。

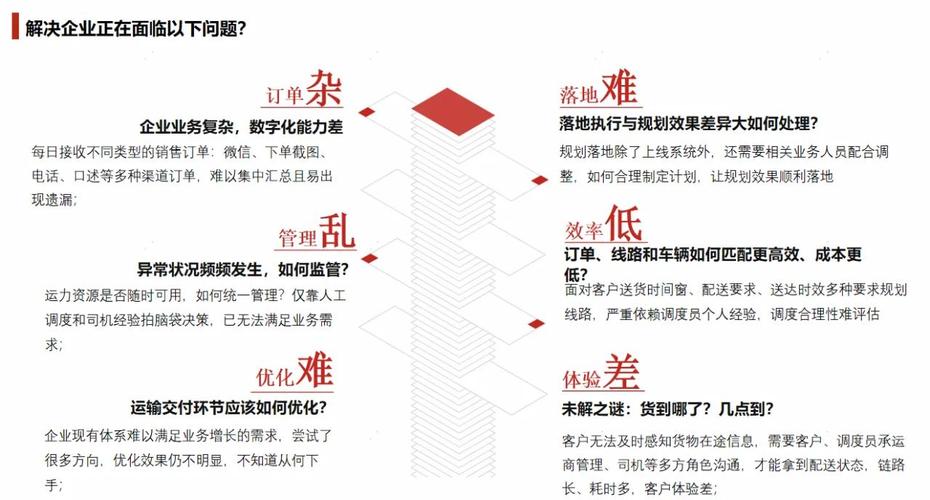

供应链协同优化

APP可打破上下游信息孤岛,构建端到端的透明化协作平台:

✅ 供应商门户集成:允许合作伙伴在线查看库存水位、交货周期及质量评分,实现JIT(准时制)配送,如电子行业头部企业通过该模式将安全库存量压缩了50%。

✅ 物流路径规划引擎:运用GIS技术自动匹配最优运输方案,结合批量合并发货策略,使单票运费节省12%~18%。

✅ 区块链溯源存证:关键零部件从原料开采到组装成品的全生命周期上链存证,杜绝假冒伪劣带来的质量损失,某医疗器械公司应用后,客户投诉率归零。

能耗精细化管理

能源开支通常占制造总成本的15%-25%,智能APP可通过以下方式实现节能增效:

🔹 分项计量仪表盘:按车间/产线/设备维度拆分水电气消耗数据,识别高耗能环节,案例显示,精细化管控可使单位产值能耗下降9%~14%。

🔹 峰谷电价联动控制:接入电网负荷曲线数据,自动调度非关键设备的启停时间,某注塑工厂借此每年减少电费支出超百万元。

🔹 空压机群组智能联控:根据实际用气需求动态调节压缩机运行组合,避免“大马拉小车”现象,系统节能率达22%。

质量控制智能化升级

质量缺陷是隐形的成本杀手,APP支持的质量管理系统应具备三大核心能力:

🔍 SPC过程控制图自动生成:实时监测关键尺寸波动趋势,偏离阈值时触发纠偏指令,废品率可控制在0.5‰以内。

🔍 视觉检测AI辅助判读:采用深度学习模型对产品外观进行高速筛查,替代人工目检,漏检率从3%降至0.1%。

🔍 根本原因分析工具包:内置鱼骨图、5Why分析法等模板,帮助工程师快速定位变异源,平均故障响应时间缩短70%。

人力成本结构性优化

并非简单裁员,而是通过人机协作提升劳动生产率:

🤖 AR远程指导系统:新员工佩戴智能眼镜接受标准化操作培训,培训周期由两周缩短至三天,试错成本降低90%。

📊 绩效看板驱动改善:将个人产出效率、良品率等指标实时投射至车间大屏,形成良性竞争氛围,人均产出提升12%~18%。

💼 移动办公自动化审批流:请假、报销等事务线上处理,减少非增值活动占用的生产时间,测算表明,管理层会议时长可压缩60%。

预防性维护体系构建

设备突发故障造成的连锁反应代价高昂,预测性维护APP的价值体现在:

⚙️ 振动频谱分析预警:采集旋转机械的振动信号,提前发现轴承磨损迹象,避免连带损坏其他部件,某钢铁厂实施后,大修费用减少85万元/年。

⚙️ 润滑油脂寿命模型:结合工况参数计算最佳换油周期,既防止过早更换浪费资源,又规避逾期使用导致卡滞风险,综合成本节约23%。

⚙️ 备件库存智能补货:根据设备健康度评分自动触发备件采购订单,库存积压资金释放比例达35%。

持续改进文化培育

优秀的APP不仅是工具,更是推动精益文化的载体:

💡 全员提案改善平台:员工可随时提交优化建议并跟踪落地进度,优秀方案给予积分奖励,实践证明,基层智慧贡献了60%以上的微创新成果。

📚 知识库沉淀机制:将老师傅经验转化为标准化作业指导书存入云端,新人上手速度加快40%,人员流动带来的技术断层风险显著降低。

🎯 目标对标功能:设定行业标杆值作为挑战目标,实时显示差距百分比,激发团队突破动力,某包装印刷企业借此将开机准备时间从45分钟压降至8分钟。

FAQs

Q1: 中小制造企业是否适合部署这类APP?

A: 完全适用,市面上已有SaaS化轻量化解决方案,初期投入低至数万元/年,且支持模块化订阅,以50人规模的机械加工厂为例,ROI通常在6个月内即可达成,关键在于选择垂直领域的成熟产品而非自主开发。

Q2: 如何确保员工愿意使用新系统?

A: 需采取三步走策略:①管理层带头示范使用;②设置阶梯式激励政策(如数据录入准确性奖金);③定期组织操作竞赛并公示排名,某汽配厂通过此方法使系统周活跃率从35%提升至9