数控机床命令是控制数控机床完成各种加工操作的核心指令集,通过特定的代码和语法实现对刀具运动、主轴控制、辅助功能等的精确调度,这些命令通常基于国际标准(如ISO代码)或特定制造商的扩展规范,是连接设计图纸与实际加工的关键桥梁,以下从命令体系、核心功能模块、编程逻辑及实践应用等方面展开详细说明。

数控机床命令的体系结构

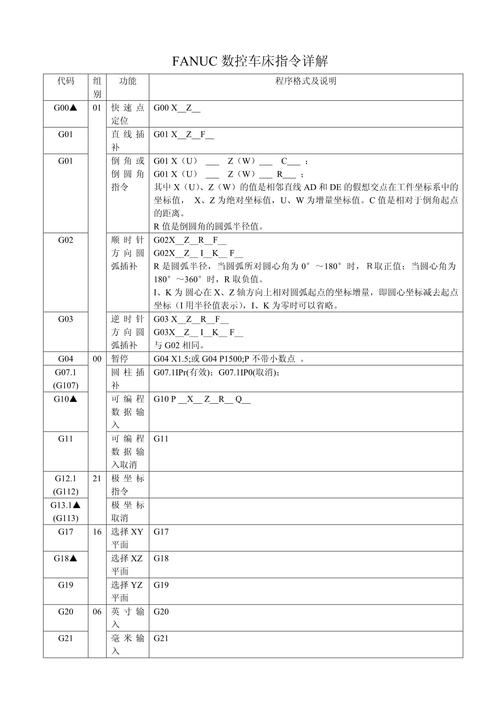

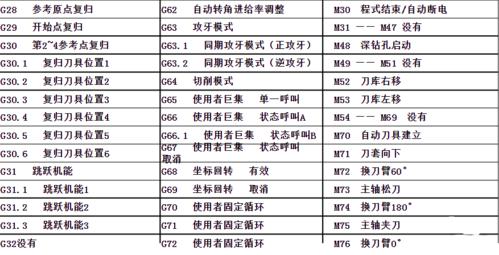

数控机床命令体系主要由准备功能(G代码)、辅助功能(M代码)、刀具功能(T代码)、主轴功能(S代码)及进给功能(F代码)构成,每种功能代码承担不同的控制任务,共同实现对加工全流程的精细化管控。

准备功能(G代码)

G代码是控制机床运动方式的核心指令,用于定义刀具的路径、插补方式、坐标系选择等,常用G代码包括:

- G00:快速定位,刀具以系统设定的最快速度移动至目标点,不进行切削加工。

- G01:直线插补,刀具以指定进给速度沿直线移动,用于轮廓切削。

- G02/G03:圆弧插补,分别表示顺时针和逆时针圆弧运动,需指定圆弧终点、半径或圆心坐标。

- G17/G18/G19:选择加工平面,分别对应XY、ZX、YZ平面,影响圆弧插补和刀具补偿的方向。

- G41/G42/G40:刀具半径补偿,G41为左补偿,G42为右补偿,G40取消补偿,用于保证加工轮廓精度。

- G90/G91:绝对坐标/增量坐标编程,G90基于工件坐标系原点,G91基于当前点位置。

辅助功能(M代码)

M代码控制机床的辅助操作,如主轴启停、换刀、冷却液开关等,典型M代码包括:

- M03/M04/M05:主轴正转、反转、停止,与S代码配合使用。

- M06:换刀指令,需结合T代码指定的刀具号。

- M08/M09:冷却液开/关,M08开启切削液,M09关闭。

- M30:程序结束,复位机床并返回程序起点。

- M00:程序暂停,手动确认后继续执行。

其他功能代码

- T代码:刀具选择,如T01调用1号刀具,需配合换刀指令M06。

- S代码:主轴转速,如S1000表示主轴转速1000r/min。

- F代码:进给速度,如F150表示进给速度150mm/min,影响加工表面质量。

数控编程中的命令组合逻辑

实际加工中,单一命令难以完成复杂操作,需通过代码组合实现多任务协同,铣削一个平面时,程序可能包含以下指令序列:

G90 G54 G00 X0 Y0 Z50; // 绝对坐标,选择工件坐标系,快速移动到起点

G43 H01 Z-10; // 刀具长度补偿至切削深度

M03 S800; // 主轴正转,转速800r/min

G01 X100 Y0 F200; // 直线插补至X100,进给速度200mm/min

G00 Z50 M05; // 抬刀,主轴停止

M30; // 程序结束上述代码中,G代码定义运动轨迹,M代码控制主轴,F/S代码调节工艺参数,共同完成平面铣削任务。

高级命令与特殊应用

针对复杂加工需求,数控系统支持高级命令扩展:

- 循环指令:如G81(钻孔循环)、G83(深孔钻削循环),简化重复性操作。

- 子程序调用:通过M98指令调用预先编写的子程序,实现相同加工步骤的复用。

- 宏程序:使用变量(如#1)和算术运算(如#2=#1+10),实现参数化编程,适应批量生产。

命令执行中的常见问题与优化

- 过切与欠切:刀具补偿参数设置错误可能导致轮廓偏差,需通过G41/G42指令及补偿值(如H01)精确调整。

- 撞刀风险:快速定位(G00)时未考虑刀具与工件的干涉,需在程序中设置安全高度(如Z50)。

- 效率优化:合理使用G00与G01的切换,减少空行程时间;通过循环指令缩短程序长度。

命令示例与参数对照表

以下以车削外圆为例,展示常用命令参数设置:

| 功能类型 | 代码 | 参数说明 | 示例 |

|---|---|---|---|

| 准备功能 | G96 | 恒线速控制 | G96 S120(线速120m/min) |

| G50 | 主轴最高转速限制 | G50 S2000(最高2000r/min) | |

| 辅助功能 | M08 | 冷却液开启 | M08 |

| 进给功能 | F0.3 | 进给速度0.3mm/r | F0.3 |

| 刀具功能 | T0101 | 调用1号刀具,1号补偿 | T0101 |

相关问答FAQs

问题1:数控机床编程中,G41刀具补偿与G42补偿如何选择?

解答:G41(左补偿)适用于刀具在加工方向左侧的情况,如逆铣轮廓;G42(右补偿)适用于刀具在右侧,如顺铣轮廓,选择需根据刀具相对于工件的移动方向和加工工艺确定,错误选择会导致轮廓过切或欠切,可通过右手法则判断:右手四指指向刀具运动方向,拇指指向补偿方向,左手为G41,右手为G42。

问题2:如何避免数控程序执行中的撞刀事故?

解答:撞刀主要由安全高度不足、刀具干涉或坐标错误引起,预防措施包括:(1)在程序中设置明确的起刀点(如G00 Z50)和退刀点;(2)使用机床模拟软件(如VERICUT)进行路径验证;(3)检查刀具长度补偿(G43)和半径补偿(G41/G42)参数是否正确;(4)在关键节点添加M00暂停,手动确认坐标无误后继续执行。